Суть метода

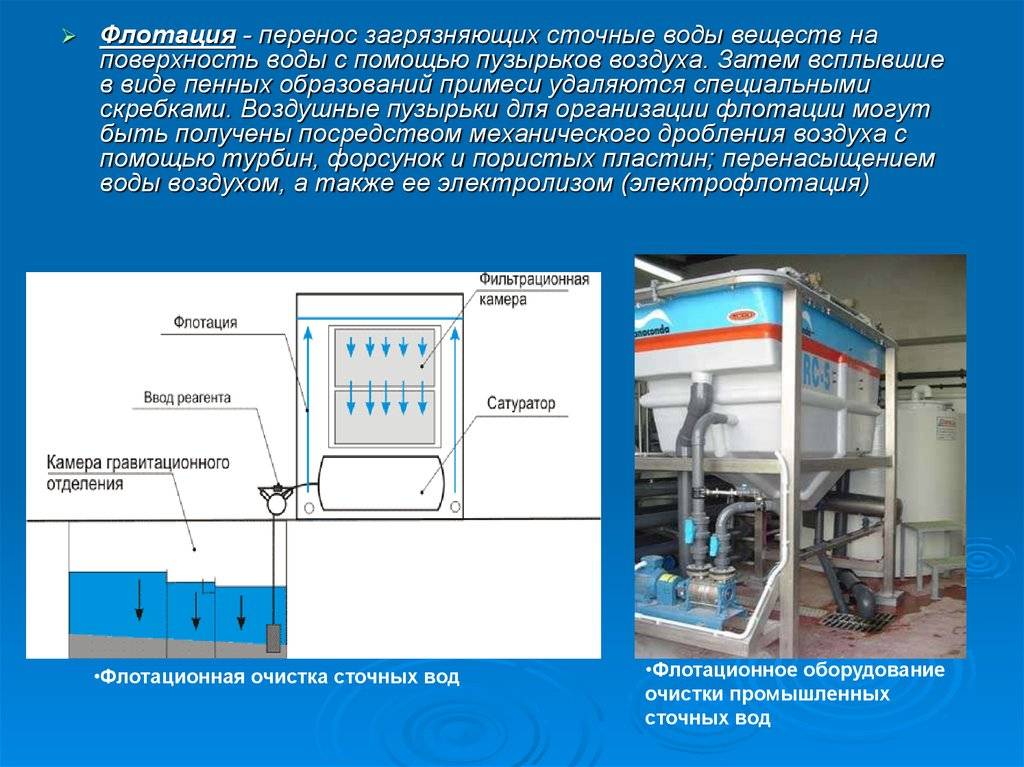

Флотация – один из физико-химических методов обработки промышленных и хозбытовых стоков путем выделения загрязнений с помощью пузырьков воздуха. В основе термина лежит английское «flotation» – «плаванье на поверхности воды». У французов для этих целей заимствовано слово «flotter» – «плавать».

Флотация применяется, чтобы собрать на поверхности сточной жидкости загрязнения с явно выраженными гидрофобными свойствами – мелкие твердые частицы, коллоидно-дисперсионные взвеси и другие примеси с плотностью, близкой воде, не обладающие способностью к осаждению.

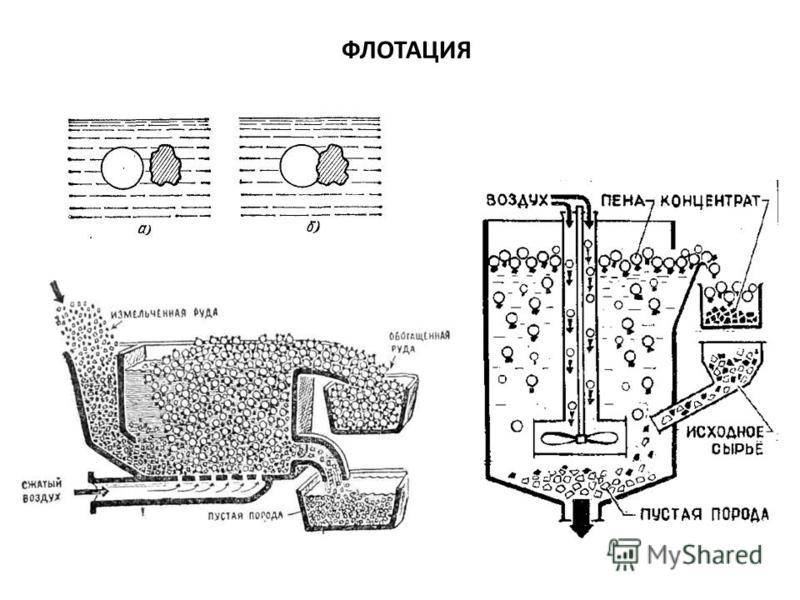

В основе метода – способность различных веществ к смачиванию и процесс прилипания частиц флотируемой массы к границе фаз жидкости и газа, который происходит в результате избытка свободной энергии поверхностных пограничных слоев.

Соединения, отличающиеся хорошей способностью к смачиванию, называются гидрофильными, а несмачиваемые вещества относятся к гидрофобным. Процесс флотации запускается только в случае несмачивания или недостаточного смачивания частицы водой. Смачивающий потенциал жидкости зависит от ее полярности – чем выше показатель, тем ниже способность смачивать твердые тела.

Описание

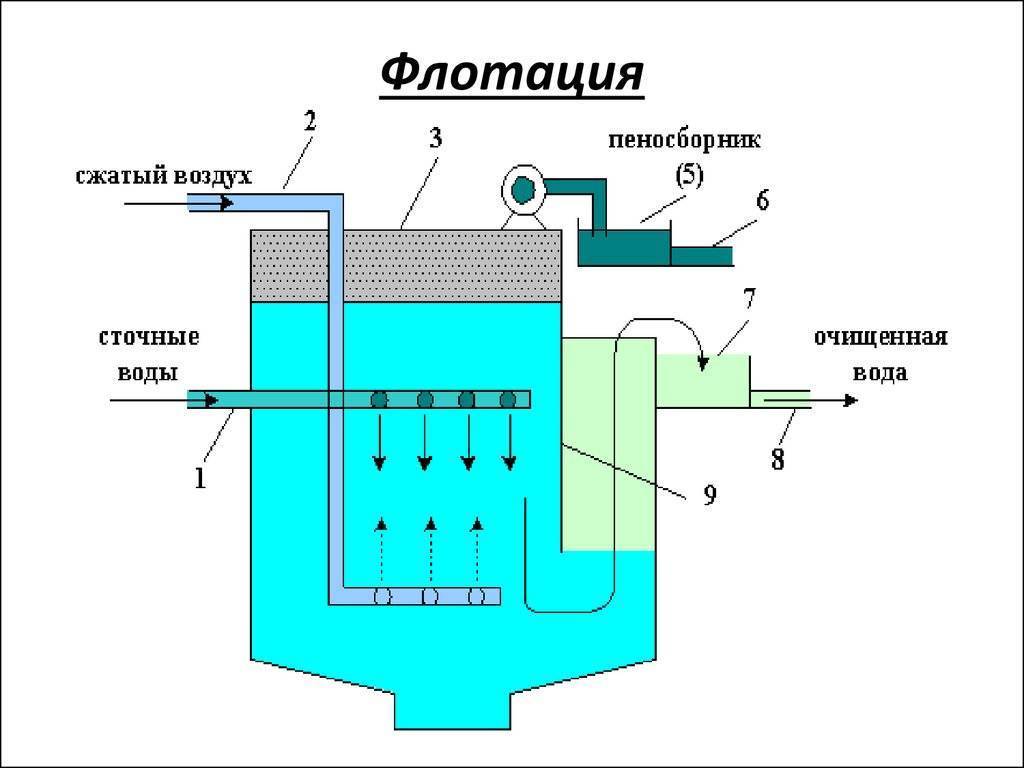

Алгоритм обработки стоков с применением флотации:

- В сточный раствор определенным способом поступает диспергированный воздух.

- Происходит сближение гидрофобных частиц и капсул воздуха.

- Между гидрофобным элементом и пузырьком начинает истончаться прослойка, затем происходит прилипание. Причина заключается в превышении силы взаимодействия между молекулами воды над уровнем адгезивного контакта между водой и гидрофобными элементами.

- Результатом контакта становится флотокомплекс «гидрофобная частица + пузырек газа».

- Плотность сформировавшегося агрегата ниже плотности среды, поэтому он поднимается на поверхность, образуя пенный концентрат флотационного шлама.

Всплывшие с пеной примеси затем снимаются при помощи специального оборудования и направляются на обезвоживание.

Прочность агрегата «частица-пузырек» зависит от размеров и физико-химических качеств пузырька и частицы, свойств сточной жидкости, гидродинамических условий, других факторов. Если пузырьки воздуха большие, то скорости пузырька и частицы значительно различаются – до такой степени, что частицы не могут закрепиться на поверхности воздушной капсулы.

Поэтому, чтобы флотатор показывал достаточную эффективность, размер пузырьков регулируется, чтобы при превышении определенных параметров они не могли попасть во флотационную камеру.

В зависимости от метода формирования пузырьков существуют следующие виды флотации:

- Обработка пузырьками, образующимися путем механического дробления воздуха (механическими турбинами-импеллерами, форсунками, с применением пористых материалов).

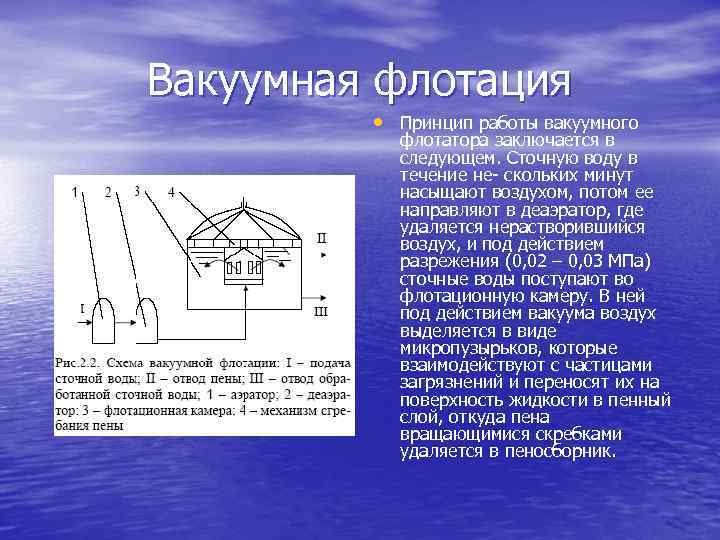

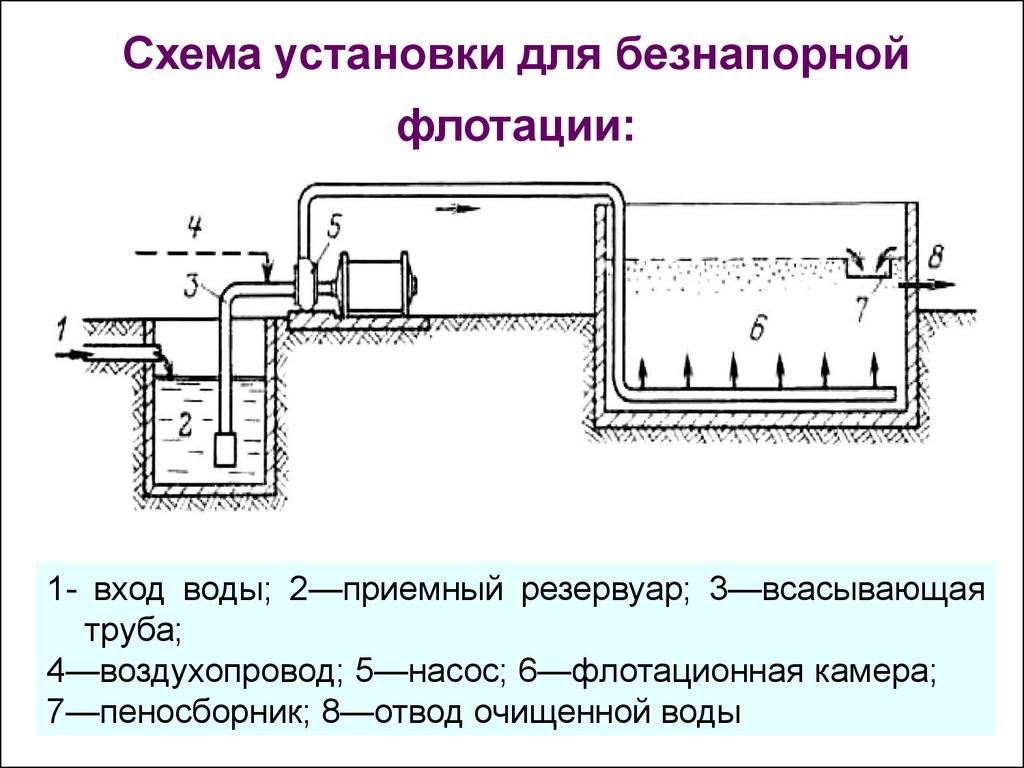

- Обработка пузырьками, образующимися из пересыщенных растворов воздуха в воде (вакуумная,напорная).

- Электрофлотация.

Факторы эффективности

Различные обстоятельства способны увеличивать или снижать эффективность флотационной обработки.

Среди наиболее значительных такие:

- Показатель гидрофобности веществ. При высоких значениях частицы активнее контактируют с воздушными капсулами, образуя устойчивые флотокомплексы. Примеси абсолютно гидрофобными бывают редко – в составе обычно присутствуют и гидрофильные компоненты. Чтобы увеличить гидрофобность загрязнений, в стоки вводят различные реагенты.

- Размер и устойчивость пенных капсул.В результате флотации должны сформироваться воздушные пузырьки такого размера, чтобы могли всплывать на поверхность воды. При этом они не должны быть слишком крупными — в этом случае они будут подниматься слишком быстро, не успев соединиться с достаточным количеством загрязняющих частиц. Кроме того, воздушные капсулы должны быть прочными, и не разрушаться.

- Равномерное образование пены. Множество капсул воздуха, равномерно распределенных в сточной жидкости, делают процесс обработки более качественным.

Установки для флотации не применяются в качестве единственного инструмента очистки стоков. Они используются в комплексе с другим оборудованием, например, в тандеме с сооружениями для первичной механической обработки (отстойниками). Технология может применяться одновременно с флокуляцией.

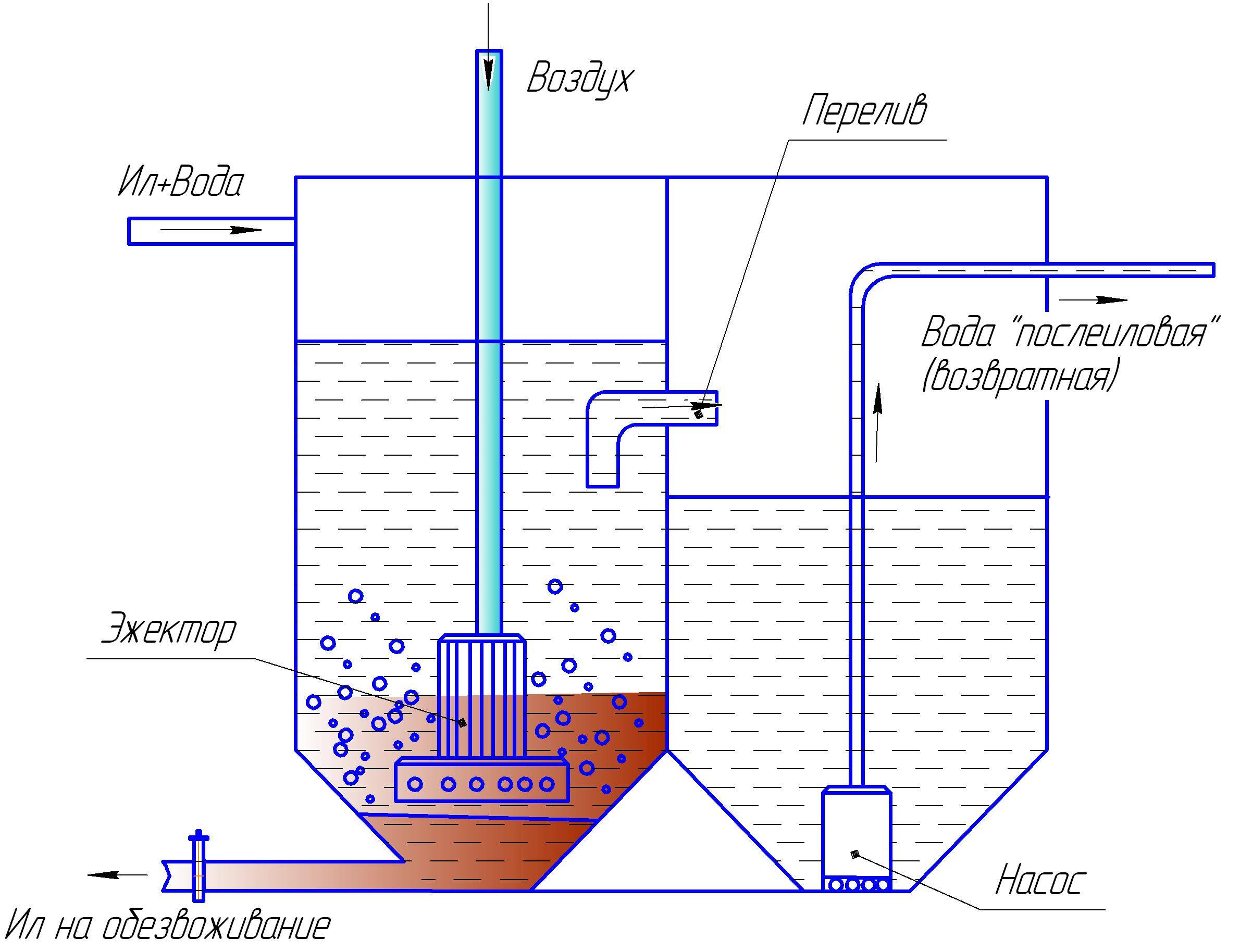

Флотация максимально качественно очищает стоки от ПАВ, нефтяных фракций, смолоподобных образований, жиров, полимеров, волокнистых примесей. Кроме того, с помощью флотации отделяют активный ил после биохимической обработки загрязненных сточных вод различного происхождения.

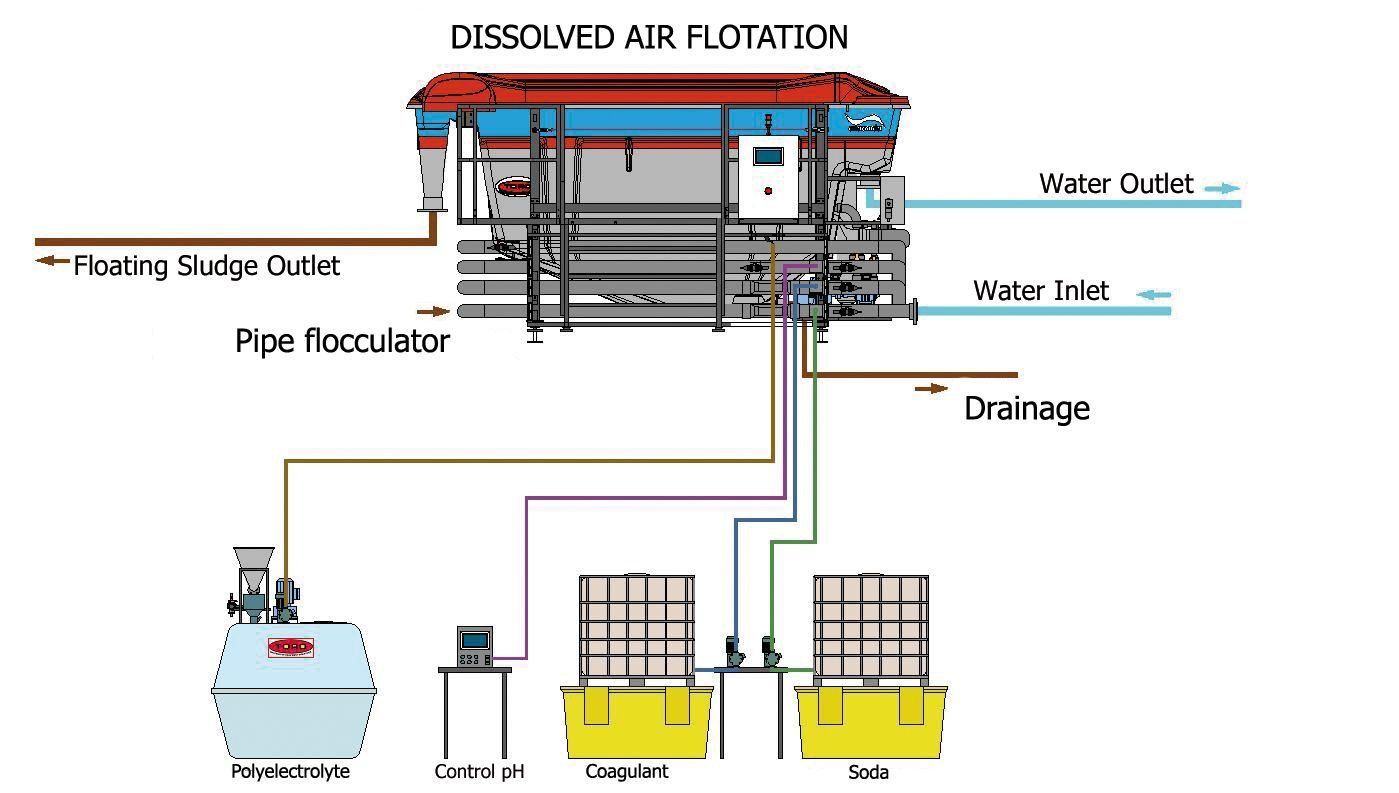

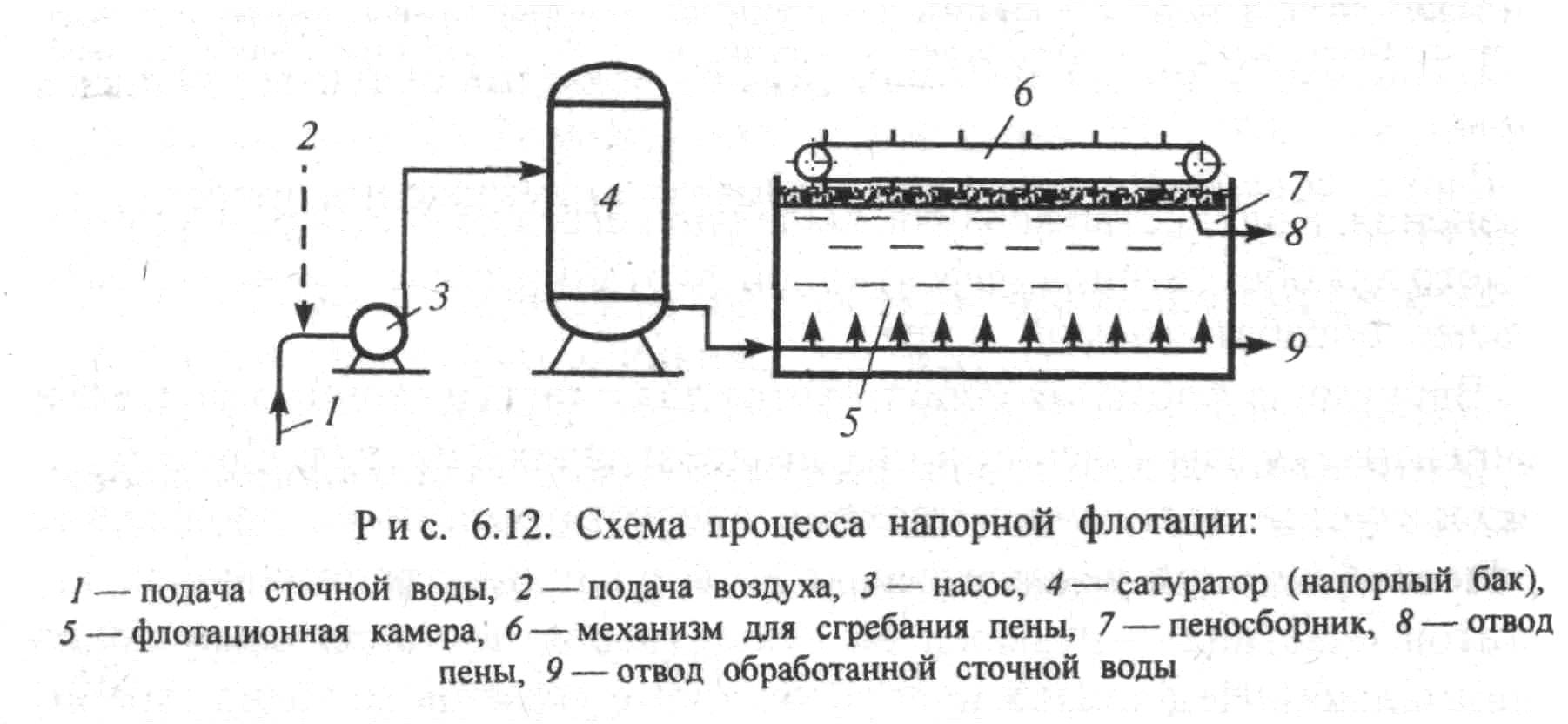

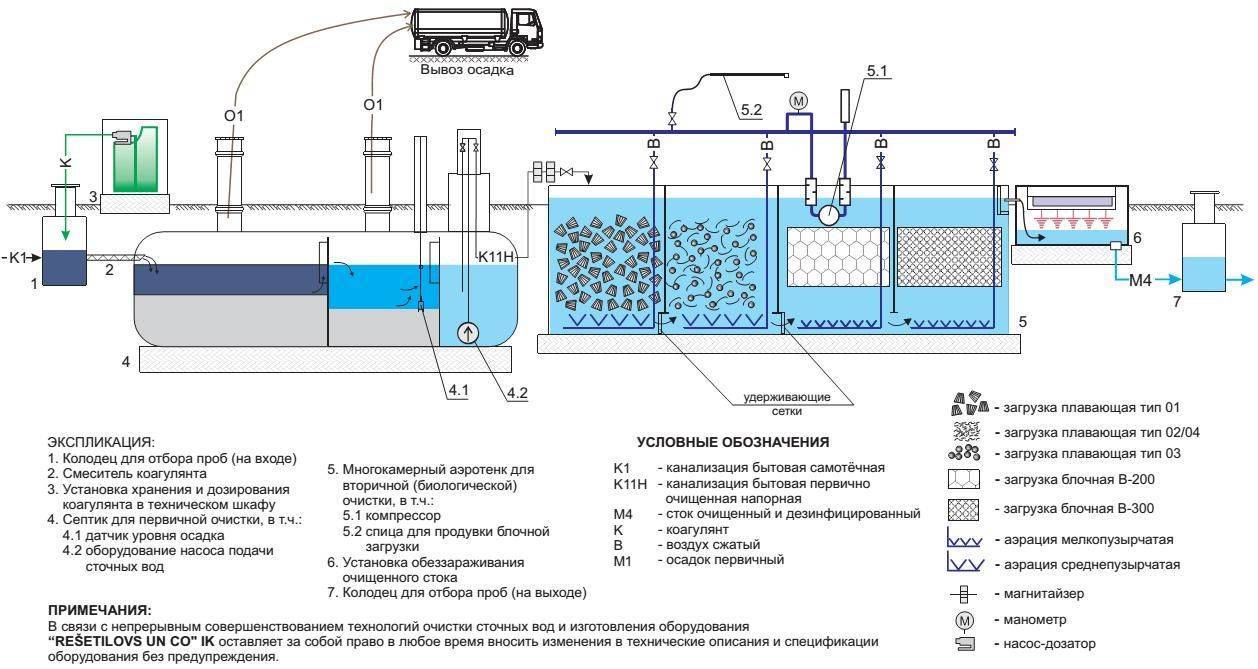

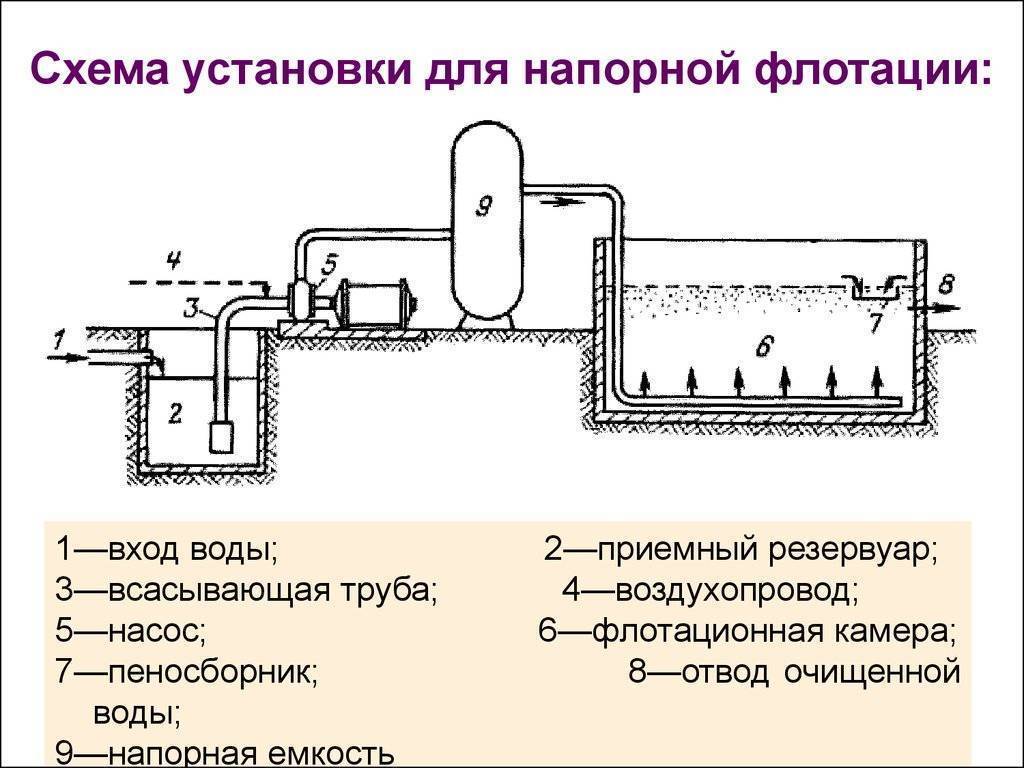

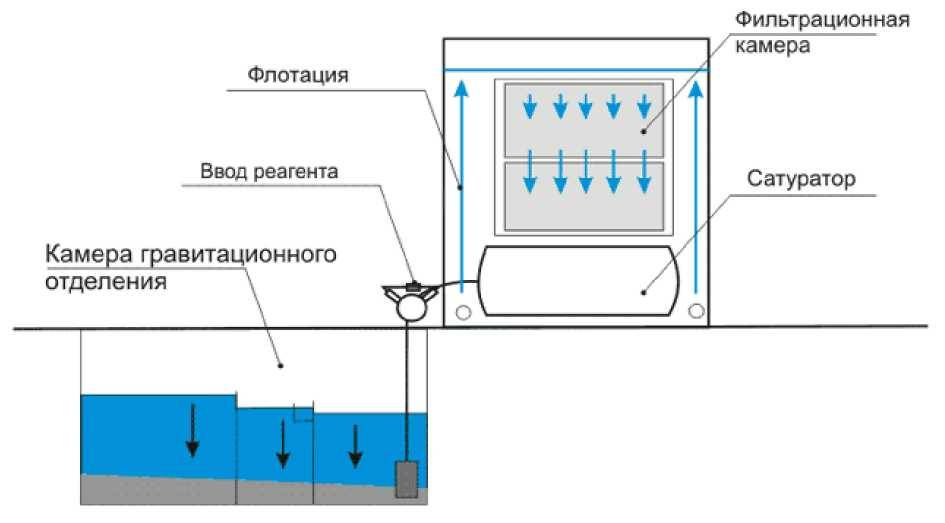

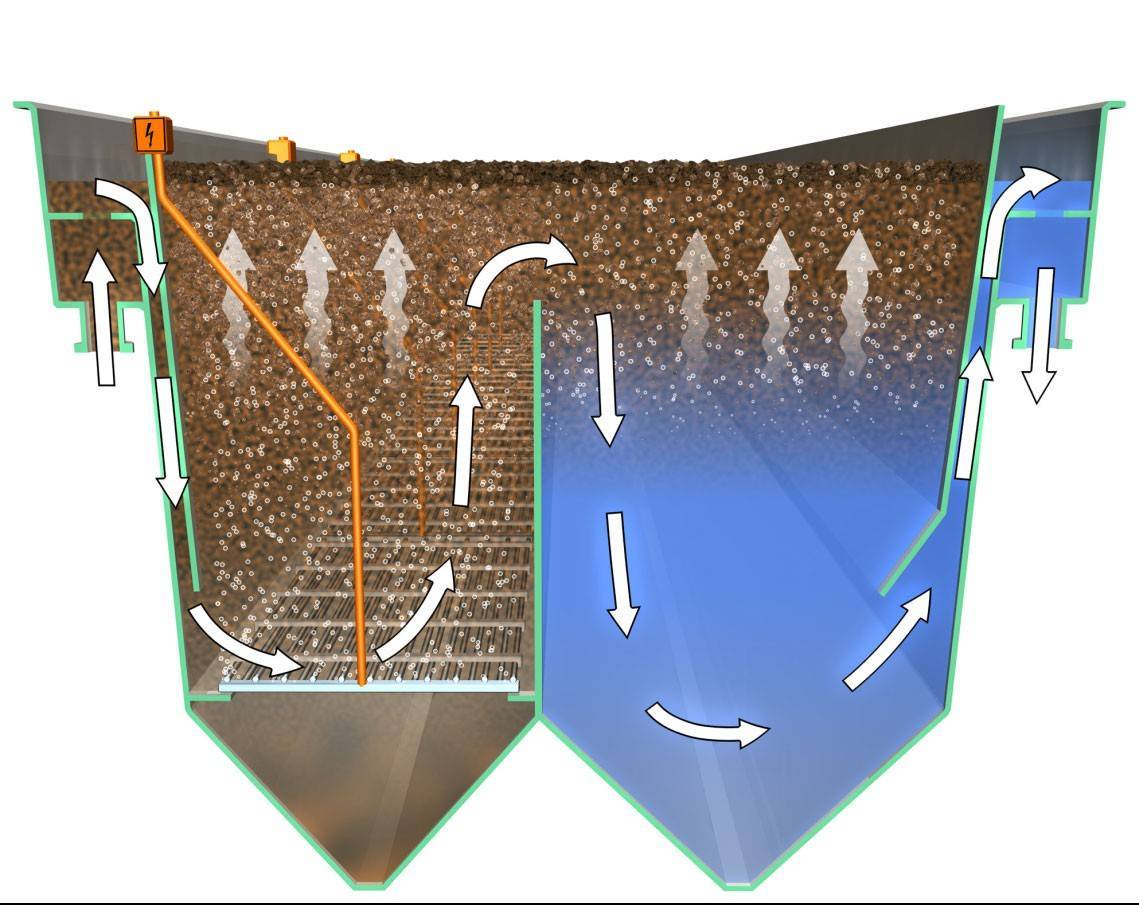

Напорная флотация

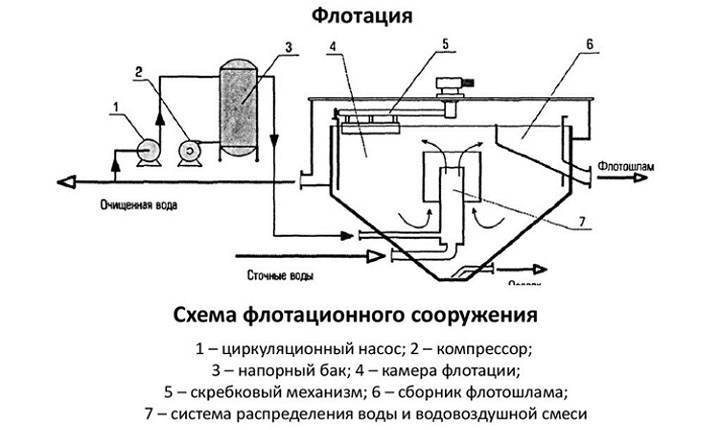

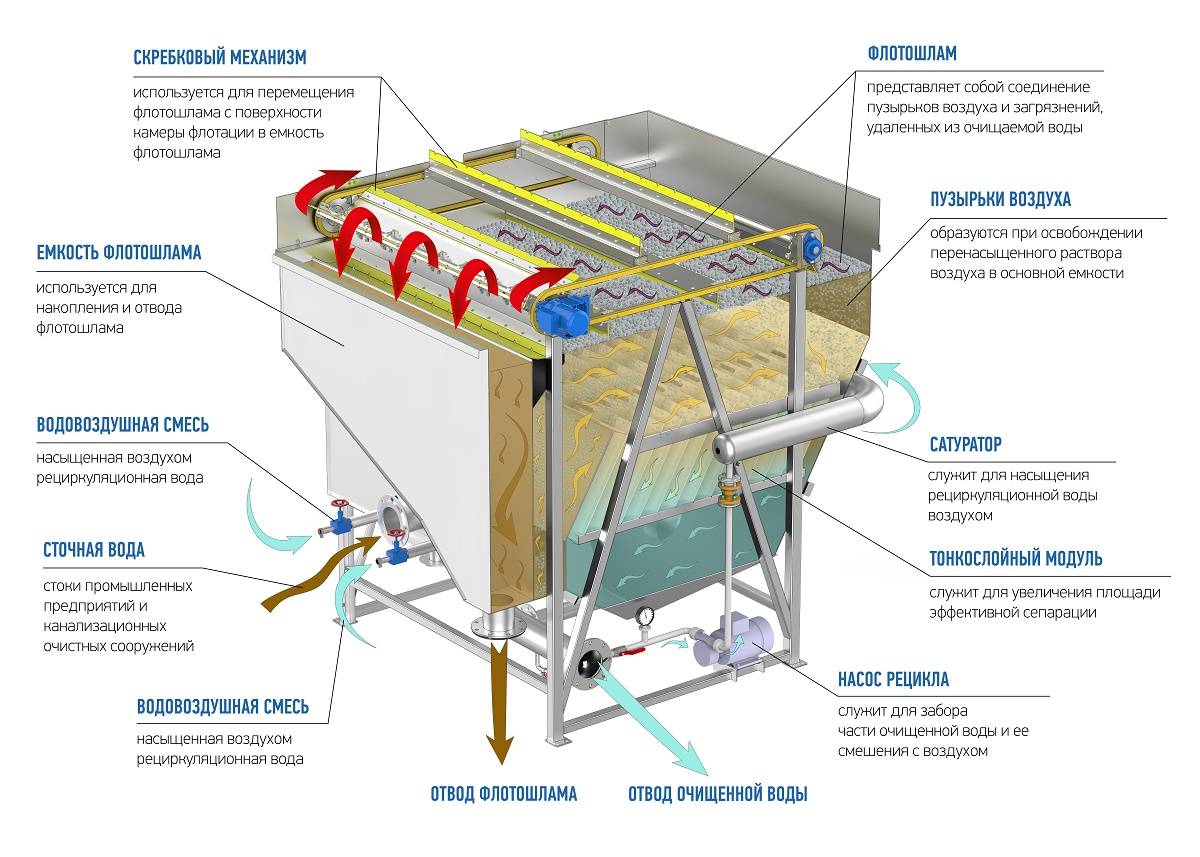

В данном случае флотаторы для очистки сточных вод оснащаются устройство сатурации и реагентным хозяйством. Сатуратор представляет собой камеру, в которой происходит нагнетание воздуха под давлением выше атмосферного. Среду, приготовленную в сатураторе, называют водовоздушной смесью. Это наиболее распространённый вид флотации и чаще всего используемый. Процесс очистки происходит за счет предварительной обработки воды реагентом (коагулянтом или флокулянтом) и последующей обработки напором водовоздушной смеси. Каждый пузырек газа прикрепляет к себе загрязнения, так как обладает большой силой притяжения за счет границы раздела фаз (вода-воздух). Предварительная подготовка воды реагентом улучшает очистку, так как создает флоккулы (мицеллы), которые также обладают определенной силой притяжения. Основная часть воды отводится через патрубок очищенной воды на дальнейшую очистку или на сброс. Сверху специальное скребковое устройство снимает флотошлам – загрязнения, унесенные с пузырьками воздуха наверх в концентрированном виде.

Основным достоинством напорной флотации является широкий диапазон применения. К недостаткам можно отнести наличие дополнительных устройств (реагентное хозяйство, сатуратор, насосы), которые занимают много места, и их необходимо автоматизировать (например, подбор дозы реагентов). Определение количества реагента играет большую роль, так как малая доза приведет к недостаточной очистке (не все мелкие растворенные частицы укрупнятся), а большая доза может привести к тому, что пузырьки будут не выдерживать веса хлопьев и разрушаться, что также приведет к снижению эффекта очистки.

Ключевые преимущества

Флотация – очистка, имеющая ряд положительных параметров, что и стало причиной столь широкого распространения этой технологии в мире.

Основные аспекты:

- обширность применимости;

- непрерывность технологии;

- невысокая стоимость;

- простота эксплуатации;

- применение в работе простых машин;

- быстрота получения результата;

- селективность;

- не столь высокий уровень влажности шлама;

- эффективность (до 98%);

- выделяемые компоненты можно рекуперировать.

При флотации производится эффективная аэрация, понижается процентное соотношение жидкости и ПАВ, а также уменьшается количество микроскопических организмов, бактерий. Сточные воды, прошедшие флотацию, могут подаваться на очистительные установки более высокого уровня.

Типы флотаторов

Флотационные установки бывают разными по конструкции и способу образования микропузырьков воздуха.

По конструкции

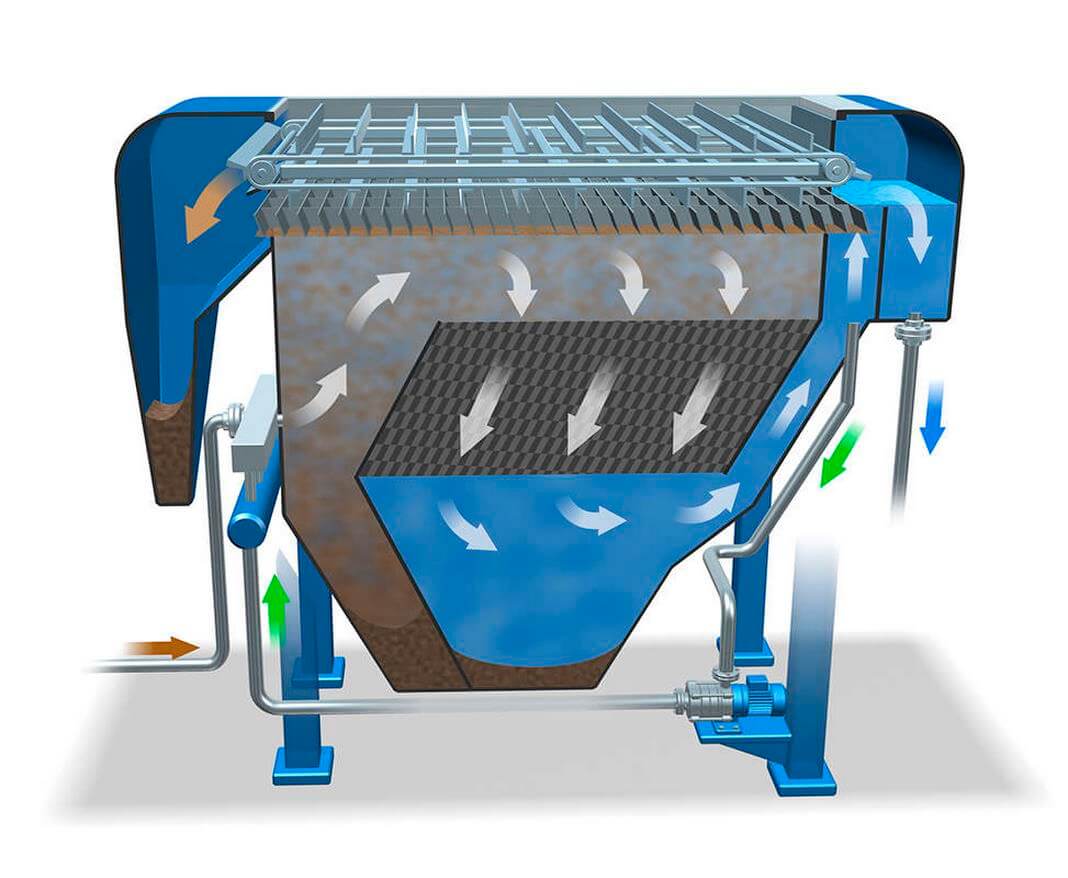

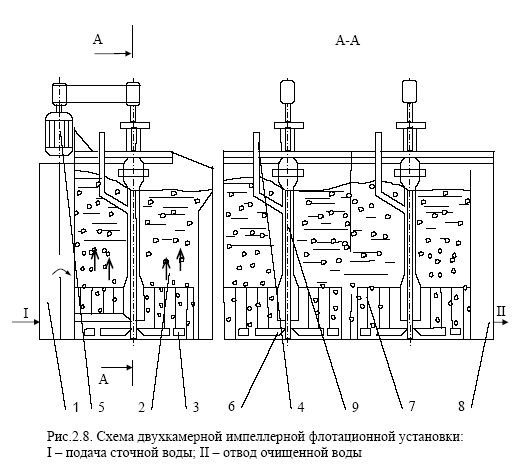

В однокамерных установках подача воздуха в воду и подъём флотированного шлама происходит в одной ёмкости.

В двухкамерных установках пузырьки и флотошлам формируются в приёмном резервуаре, а всплывают на поверхность в отстойном резервуаре.

В многокамерной установке жидкость проходит несколько стадий обработки, что повышает качество её очистки. Флотатор такого устройства используют для очистки сильнозагрязненных сточных вод, в том числе, содержащих нефтепродукты.

По способу образования микропузырьков

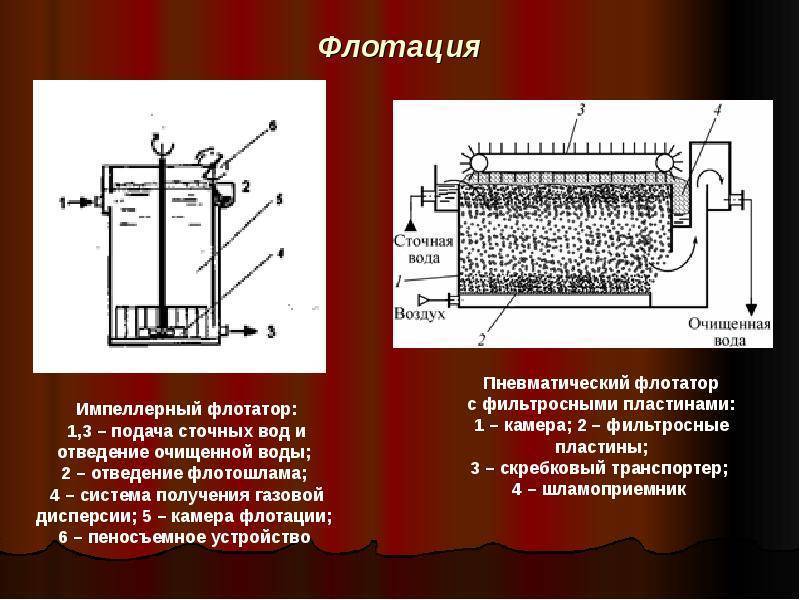

Механический флотатор формирует пузырьки с помощью механических приспособлений. Например, с помощью импеллерной установки: вращаясь, лопасти импеллера смешивают воздух со стоком и образуют водовоздушную смесь. Затем вихревые потоки разбивают её на микропузырьки.

Такой тип установки подходит для очистки стоков, насыщенных газами и склонных к пенообразованию. Механические флотаторы мало распространены, поскольку с ними невозможно использовать реагенты для повышения качества очистки. Напорный флотатор – самый распространённый вид установки для очистки стоков. Они формируют микропузырьки за счёт резкой смены давления: в сатураторе оно создаётся и поддерживается в диапазоне 4–6 бар, а в камере флотации оно атмосферное.

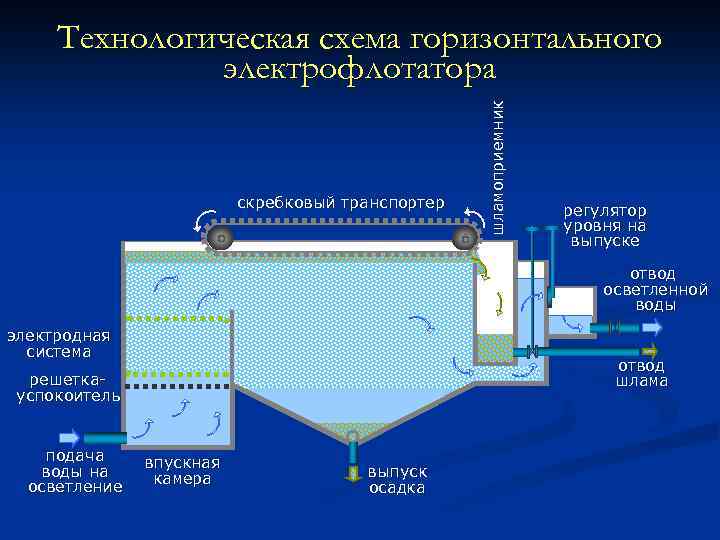

Электрофлотатор образует микропузырьки в процессе электролиза. Через очищаемую воду пропускается постоянный электрический ток, и на электродах образуются пузырьки воздуха.

Электрофлотаторы используют, когда нет возможности применить установку напорной флотации, например, при температуре стоков выше 40°C. Но у них есть недостатки – стоимость установки и высокие затраты на её обслуживание и электроэнергию.

Принцип деятельности

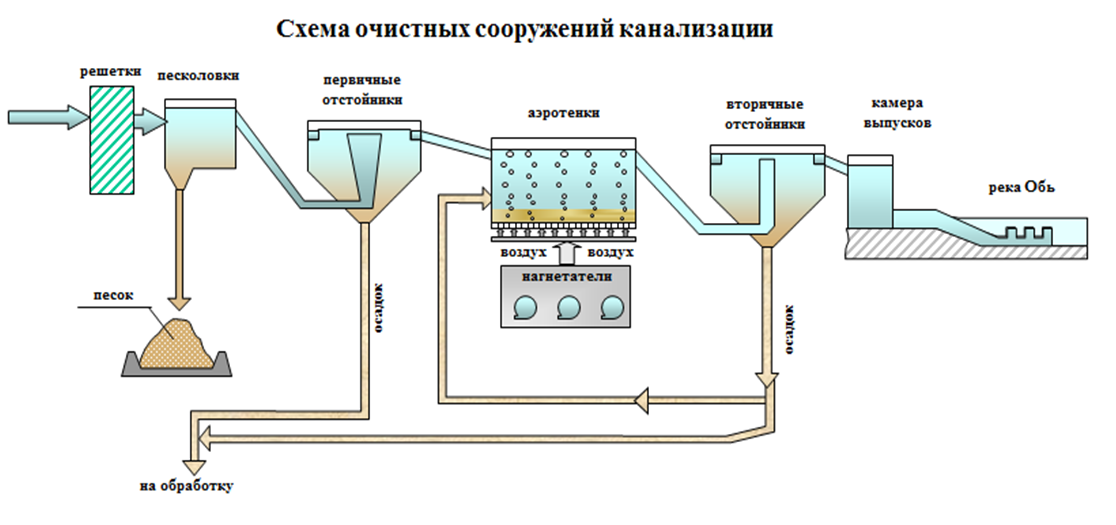

Основные принципы работы аэротенка отличаются от септика и выглядят следующим образом:

- Загрязнённые сточные воды поступают в центральную часть конструкции. Это первичный отстойник, который очень напоминает отстойник, используемый в двухкамерном септике.

- После частичного очищения сточных вод они перекачиваются эрлифтом в аэротенк. Здесь они перемешиваются с активным илом, который уже присутствует в этой камере. Активный ил – это особое вещество, состоящее из остатков растений, колоний бактерий, которые участвуют в переработке органических составляющих стоков. Как правило, в активном иле обитают аэробные микроорганизмы, которые в процессе жизни нуждаются в кислороде. Доступ кислорода обеспечивается благодаря принудительной аэрации.

- После пребывания в аэротенке стоки попадают во вторичный отстойник. При этом микроорганизмы и активный ил, осевшие на дно возвращаются в аэротенк. Время пребывания ила во вторичном отстойнике ограничено, поскольку для обратного перекачивания используется специальный насос.

- Во вторичном отстойнике вода находится достаточное время для того, чтобы пройти завершающую стадию очищения.

Поскольку в процессе жизнедеятельности бактерий они постоянно размножаются, их количество за некоторое время не сокращается, а только увеличивается. Это способствует тому, что эффективность очистки в ходе эксплуатации аэротенка только увеличивается.

Сооружения биологической очистки могут быть выполнены в виде одной ёмкости, которая разделена внутри на отдельные отсеки, или в виде многокамерной конструкции из отдельных блоков. Обычно при использовании многокамерной конструкции оборудуют вторичные отстойники для сбора ила с последующим выводом очищенной воды в дренажные канавы или в накопительные резервуары, откуда жидкость будет использоваться для полива огорода. При этом объём воды, попадающей во вторичный отстойник, не должен быть больше 8-10 литров в секунду.

Аэротенки, которые состоят из трёх сооружений в виде первичного отстойника, аэротенка и вторичного отстойника, обеспечивают более качественную очистку воды. Однако такие конструкции нуждаются в сложном уходе.

Для работы аэротенка нужны следующие ресурсы:

- Электричество с напряжением 220 В. В зависимости от модификации может потребляться от 80 Вт. Для эффективной работы сооружения не должно быть перебоев в подаче электроэнергии.

- Аэробные микроорганизмы.

Зачем нужно очищать воду?

Из всего запаса Мирового Океана только 3% — это пресная вода, из них 68% — это ледники (не пригодные для питья), 30% — подземные источники (часто загрязненные от почв) и только 2% — это наземные источники водоснабжения. Из глобальной картины мира ясно, что наличие чистой пресной воды — это не просто необходимость, но иногда роскошь.

Сточные воды, образующиеся во время хозяйственной деятельности предприятий, содержат большое количество загрязняющих веществ в концентрациях, превышающих допустимые и нормативные. Как правило, речь идет о тяжелых металлах (железо, никель, медь, свинец, ртуть, кадмий и др.), нефтепродуктах, взвешенных веществах, алюминии, СПАВ (синтетические поверхностно-активные вещества, для обывателя это всё то, что пенится). Данные вещества, попадая в водоемы, нарушают нормальное функционирование водных биогеоценозов, отравляют почву, провоцируют рост сине-зеленых водорослей, токсичны для животных. Данные загрязняющие вещества также токсичны для человека.

От хозяйственной деятельности человека в жилых многоквартирных и частных домах также образуется большое количество загрязняющих веществ. В основном, это СПАВ и органические отходы, но в канализацию попадают и соли металлов.

Разновидности технологии

Различные методики друг от друга отличаются в первую очередь по насыщаемости жидкости газами. Принято говорить о:

- выделении из раствора воздуха;

- диспергировании при применении механического воздействия;

- применении пористых материалов для подачи воздушного потока;

- химической технологии;

- биологической флотации;

- использовании электричества.

Установки, при помощи которых осуществляется флотация ПАВ и других примесей в жидкостях, бывают двухкамерные или однокамерные. Если камера только одна, то в ней жидкость наполняется газами и здесь же из нее выделяют загрязняющие компоненты. При наличии двух камер в одной происходит контакт с воздушным потоком, а в другом смесь может отстаиваться, во время чего шлам всплывает, а жидкость осветляется.

Электрофлотатор для очистки сточных вод

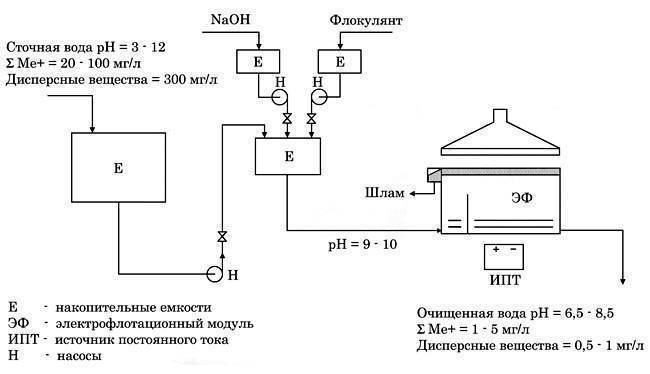

Электрофлотатор – технологический комплекс для очистки сточных вод от тяжелых металлов, нефтепродуктов и поверхностно-активных веществ методом электрофлотации с дальнейшим сбросом очищенной воды в дренаж, либо подачей на блок фильтров (сорбционные и ионообменные фильтры) при создании замкнутого цикла оборотного водоснабжения на предприятии.

Принцип действия электрофлотатора базируется на электрохимических процессах выделения электролитических газов – водорода и кислорода в процессе электролиза воды и флотационного эффекта всплытия загрязнений на поверхность сточной воды.

Электрофлотационный модуль состоит из электрофлотатора с блокрм нерастворимых электродов, пеносборного устройства, источника питания постоянного тока, дополнительных накопительных емкостей для химических реагентов, сточной воды и очищенной воды, насосов Calpeda или Grundfos, дозирующих насосов Etatron.

электрофлотатор может работать, как в непрерывном, так и в периодическом режиме, обеспечивая извлечение гидроксидов тяжелых металлов Cu2+, Ni2+, Zn2+, Cd2+, Cr3+, Al3+, Pb2+, Fe2+, Fe3+ Ca2+, Mg2+ и пр. при любом соотношении данных ионов. Также электрофлотационный модуль позволяет очищать стоные воды от СПАВ, ВМС, масел и взвешенных вешеств.

Электрофлотатор рекомендуется использовать для очистки, как локальных сточных вод производственных предприятий (например, гальванических производств), так и сточных вод смешанного состава (общий сток машиностроительного предприятия).

Таблица 1. Основные технические характеристики электрофлотатора

| Параметры | Значения | |

| Габаритные размеры электрофлотатора, мм: | ||

| длина | 2500 | |

| ширина | 1300 | |

| высота | 1300 | |

| Масса, кг | 200 | |

| Производительность, м3/час | 1 | 50 |

| Исходная концентрация загрязнений, мг/л | не более | |

| pH | 3 | 12 |

| тяжелые металлы | 10 | 100 |

| взвешенные вещества | 30 | 300 |

| нефтепродукты | 50 | 1000 |

| Остаточная концентрация загрязнений, мг/л | не более | |

| pH | 6,5 | 8,5 |

| тяжелые металлы | 0,1 | 1 |

| взвешенные вещества | 0,3 | 2 |

| нефтепродукты | 0,5 | 50 |

| Расход флокулянта (по сухому веществу) | 5 | 10 |

| Потребляемая мощность, кВт*ч/м3 | 0,5 | 1 |

| Напряжение питания электродов, В | 24 | 32 |

| Срок службы нерастворимых электродов, лет | до 10 |

Таблица 2. Сравнение эффективности электрофлотации и электрокоагуляции

| № п./п | Параметр | Электрокоагулятор | Электрофлотатор |

| 1 | Энергозатраты, кВт ч/м3 | 1 – 1,5 | 0,25 – 0,5 |

| 2 | Степень очистки, % | 80 – 90 | 96 – 99,5 |

| 3 | Вторичное загрязнения воды | Fe 1 мг/л Al 0,5-1 мг/л | Отсутствует |

| 4 | Вторичное загрязнение твердых отходов (ионы тяжелых металлов) | до 30% (Fe, Al, Cr6+) | Отсутствует |

| 5 | Режим эксплуатации | Периодический | Непрерывный |

| 6 | Расход материалов и реагентов | Fe и/или Al – анод (10-20 дней) | Ti – анод (5-10 лет) |

| 7 | Осадок гальванического шлама | Пульпа 99% влажности | Флотоконцентрат 94 – 96% влажности |

Консультацию специалистов Вы можете получить по телефонам: (495) 768-06-46 и (926) 028-89-00. Для того, чтобы сотрудники ГК «ТрансЭкоПроект» подготовили для Вас технико-коммерческое предложение, просим Вас заполнить следующий опросный лист:

Заполненный опросный лист просим направить по адресу электронной почты info@enviropark.ru

Способы и методы

Процеживание

Процеживание – начальный этап очистки стоков от плавающих крупных механических и биологических фрагментов и частиц. На пути самотечного движения сточной жидкости для улавливания обломков древесины, бумаги, мусора, камней устанавливаются решетки, для небольших частиц – сита.

Прочные барьеры очистных сооружений позволяют подавать жидкость под давлением, что значительно увеличивает их производительность.

Качество процеживания зависит от:

- формы и материала стержней;

- ширины зазоров между стержнями;

- способа подачи воды (под напором или самотеком).

Решетки предназначены для задержания частиц от 10 мм. Эффективность удаления твердых включений составляет 40-45%. Более мелкие примеси остаются в жидкости и перемещаются дальше – на процедуру отстаивания.

В случае больших расходов и сильной загрязненности СВ решетки оснащаются механическими устройствами очистки и выгрузки осадка.

Отстаивание

Это способ сепарации фракций с разными физическими свойствами. Процесс также называют гравитационным осаждением. Технология представляет собой осветление сточного раствора от механических включений в поле гравитационных или центробежных сил. Самый простой гравитационный отстойник – песколовка.

Вода движется через последовательно расположенные переливные камеры. Под действием силы тяжести вещества с большей массой выпадают в осадок, а более легкие включения поднимаются в верхний слой жидкости.

К последним относятся загрязнения, характерные для производственных СВ:

- жиры;

- масла;

- смолы;

- нефть и нефтепродукты.

Для выделения примесей применяются:

- маслоуловители;

- жироловушки;

- смолоуловители;

- нефтеловушки.

При этом способе очистки удается выделить только 80 % примесей, поддающихся такой обработке. В среднем этот объем не превышает 60% от общего количества нерастворенных загрязнений.

Продолжительность отстаивания зависит от категории и степени загрязнения стоков. Эффективность отстаивания увеличивают при помощи фильтрования, коагуляции и аэрации.

Фильтрование

Технология подобна процеживанию, но объект ее воздействия – примеси более мелких фракций или суспензии, состоящие из мельчайших частиц, равномерно распределенных в растворе.

Метод заключается в напорном или безнапорном пропускании СВ сквозь пористый засыпной наполнитель, фильтры или специальные перегородки.

В качестве последних используются:

- перфорированные металлические пластины;

- сетки из нержавеющей стали и другого металла;

- перегородки из асбеста, стекловолокна, синтетических тканей.

Сетчатые фильтры задерживают крупные загрязнения размером до 500 мкм. В зависимости от вида загрузки зернистые фильтры могут удалять даже специфические показатели (хлориды, соединения металлов), а также уменьшать жесткость воды.

В качестве зернистых фильтрующих материалов обычно используются:

- шлак;

- кварцевый песок;

- измельченные частицы пластика или стекла;

- гравий;

- антрацит;

- керамзит.

Один из вариантов фильтрования – использование мультипатронных фильтров (емкостей со сменными картриджами для фильтрации). Мельчайшие поры в картриджах позволяют задерживать частицы до 5 мкм.

Работа установки фильтрации зависит от продолжительности периодов фильтрования и промывки (регенерации) фильтрующей среды очищенным обратным потоком. Чем короче активный период фильтра, тем меньше он подвержен забиванию примесями. От этого скорость обработки в рабочий период возрастает.

Но при этом в целом увеличивается продолжительность простоя фильтрующего узла из-за приостановок для промывки фильтрующего слоя.

Флотация стоков – определение и принципы действия метода

Флотация – это очистка загрязненных жидкостей с помощью пузырьков воздуха, которые в процессе движения захватывают частички нерастворимых веществ. Прикрепившиеся к воздушным ячейкам твердые составляющие поднимаются на поверхность, образуя слой пены (флотошлам), который с помощью скребкового транспортера удаляется в шламосборник.

Качество фильтрации жидкостей зависит от следующих факторов:

- способа образования пузырьков воздуха;

- физико-химических свойств загрязнений;

- гидродинамических условий, создаваемых в аппарате.

Флотационная очистка ливневых или коммунальных стоков осуществляется в специальных агрегатах, называемых флотаторами (см. видео).

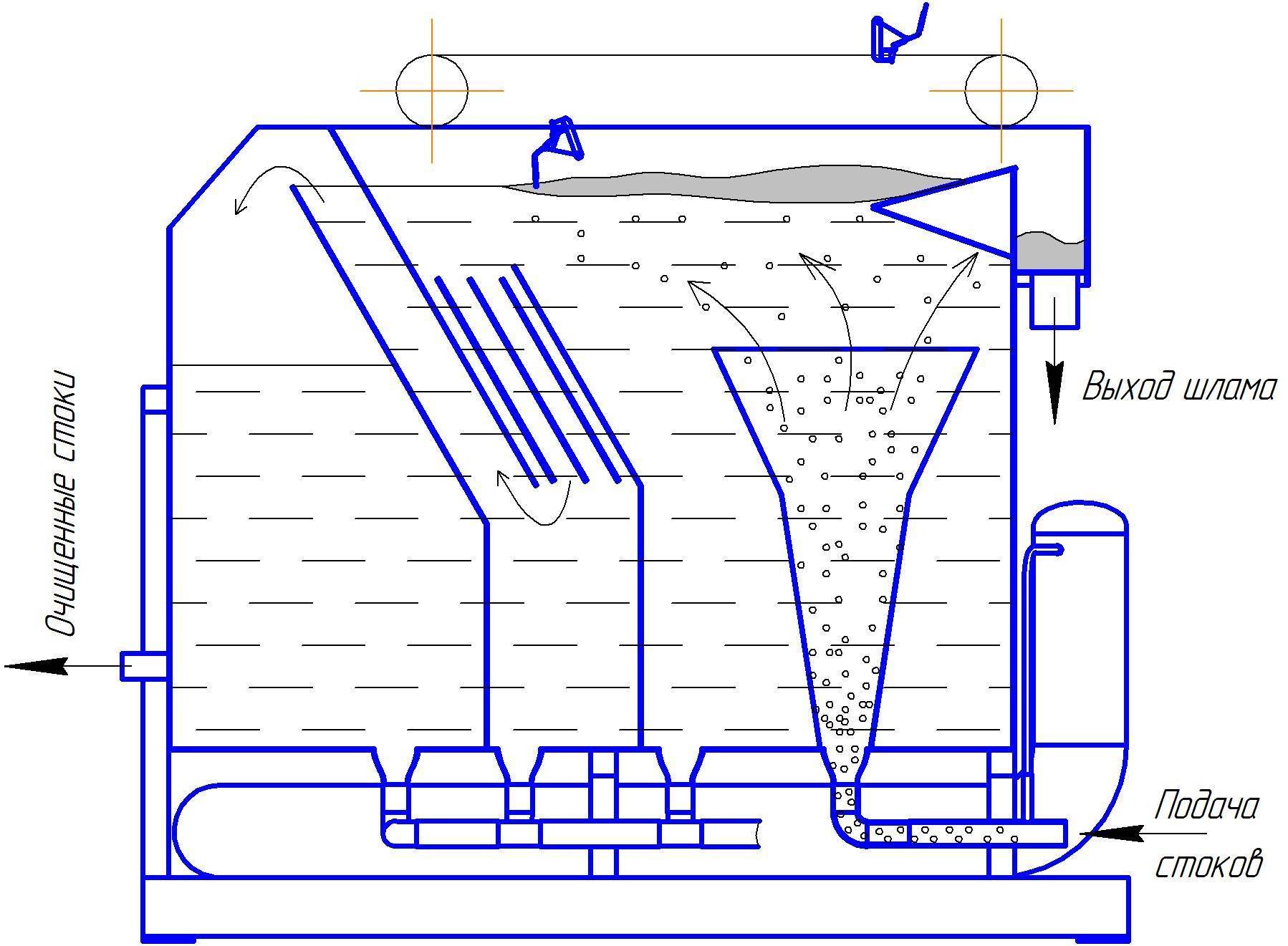

Схема работы флотатора.

Принцип работы станции:

- Сточные воды, минуя флокулятор, проходят в приемную камеру.

- Здесь жидкость напитывается кислородом воздуха.

- Пузырьки газа соединяются с твердыми нерастворимыми включениями и поднимаются на поверхность.

- Вследствие этой процедуры на границе водораздела образуется пенистая пленка, которая с помощью специальных приспособлений непрерывно сгребается в шламосборник.

- Очищенная жидкость поступает в накопительную емкость для дальнейшего использования.

Для ускорения процесса и улучшения качества очистки во флокулятор добавляют активные вещества – коагулянт, щелочь, флокулянт и др. Реагенты обладают высокими адгезионными свойствами. С их помощью механические примеси прочно слипаются с пузырьками воздуха, образуя при этом флоккулы. Выбор катализатора зависит от концентрации и химического состава присутствующих в жидкости загрязнений.

Флотационные установки применяют:

- для удаления загрязняющих субстанций перед биологической фильтрацией стоков;

- в случае разделения воды и активного ила в отстойниках санитарных станций;

- при физико-химической очистке стоков с применением активных веществ (реагентов).

Способы очистки сточных вод

Существует два основных метода очищения бытовых и промышленных стоков – естественный и искусственный. Незначительные объемы жидкости могут очищаться в природных условиях, но в настоящее время большое количество загрязненных вод требует дополнительной обработки. Обычно применяется целый комплекс искусственных способов, а естественное очищение используется в качестве дополнения. Распространенные методы очистки стоков:

- Механический. На этом этапе применяются фильтры и отстаивание воды. Для этого используют специальные решетки, сита и уловители. После первичного очищения жидкость направляется в отстойник, где через некоторое время неорганические вещества выпадают в осадок. Во всех современных системах вода проходит такую стадию очистки, но ее недостаточно для полного удаления всех загрязнений. Химические и биологические компоненты не могут быть устранены таким способом.

- Химический. Он подразумевает применение специальных реагентов, которые реагируют с веществами в составе воды и приводят к выпадению нерастворимого осадка. В результате удается практически полностью избавиться от твердых частичек, а содержание органики снижается незначительным образом.

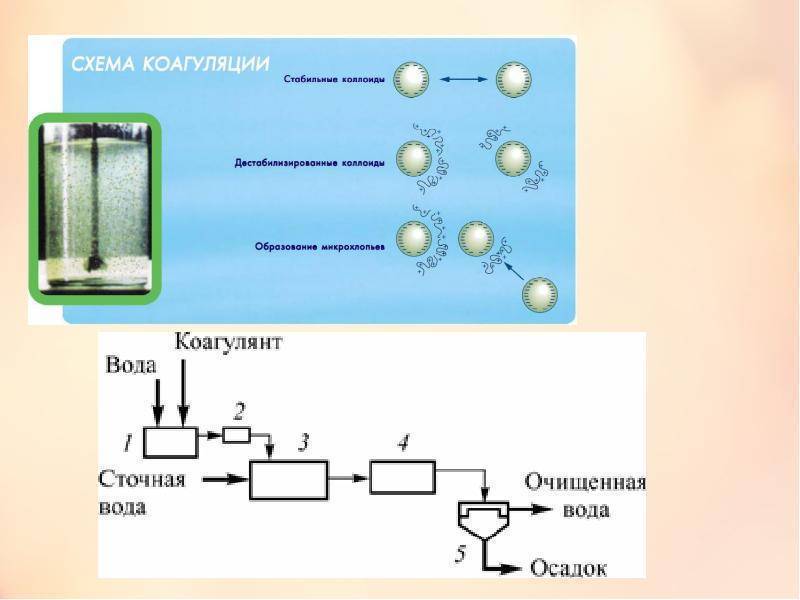

- Физико-химический. Это комбинация двух предыдущих методов, которая позволяет воздействовать на все типы загрязнений. Чаще всего применяют коагуляцию, экстракцию и электролиз.

- Биологический. Для этого метода нужны микроорганизмы, которые естественным образом очищают воду от органических примесей в процессе своей жизнедеятельности.

Станция для биологического очищенияИсточник kvadrat.ru

Виды

Классификация вод, которые принято называть сточными, производится согласно принятым в соответствующих ГОСТах нормам, разделяющим их на:

бытовые, то есть стоки водоотведения из квартиры и дома. Эти виды отходов представляют серьезную опасность, поскольку содержат в своем составе органику, являющуюся питательной средой для различных бактерий патогенного типа. Поэтому хозяйственно-бытовые стоки, содержащие органические отходы, подлежат обязательной дезинфекции;

Откуда происходят стоки бытового типа

Откуда происходят стоки бытового типа

- производственные, их сбрасывают заводы или другие объекты, где промышленные технологии требуют использование воды;

- природные (дождевые), к их образованию имеют отношение атмосферные осадки. Данный вид вод также относится к сточному типу, утилизация осадков выполняется через ливневые канализации. При этом допускается их непосредственный сброс в водоемы.

Дождевые стоки

Заключение

Очистка физико-химическими методами применяется практически всегда. В стоках часто концентрируются нерастворимые примеси, которые невозможно удалить на других этапах.

Очистные сооружения имеют скромные размеры, при этом процессы почти полностью автоматизированы.

Способы применяются самостоятельно или в комбинации с механической, химической и биологической очисткой. Эффективность процесса достигает 85-99%.

Самые распространенные технологии – коагуляция, флокуляция, флотация, адсорбция. Наиболее эффективные – мембранные и электрохимические. Методы подбираются предприятиями индивидуально, в зависимости от состава стоков и требований к результату обработки.