Способы регенерации

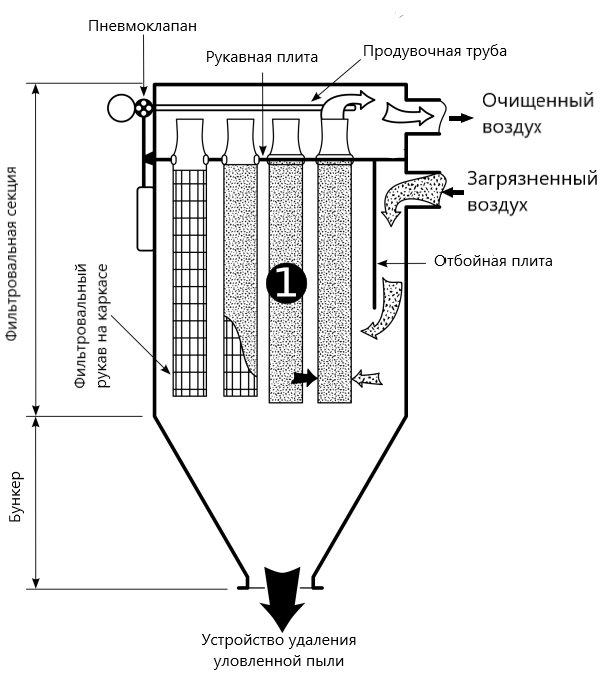

Со временем рукавные фильтры засоряются пылью и твердыми отходами, и хуже очищают потоки воздушных масс. Для удаления скопившейся грязи и восстановления функциональности оборудования применяют несколько способов.

Механическое вибрационное встряхивание

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

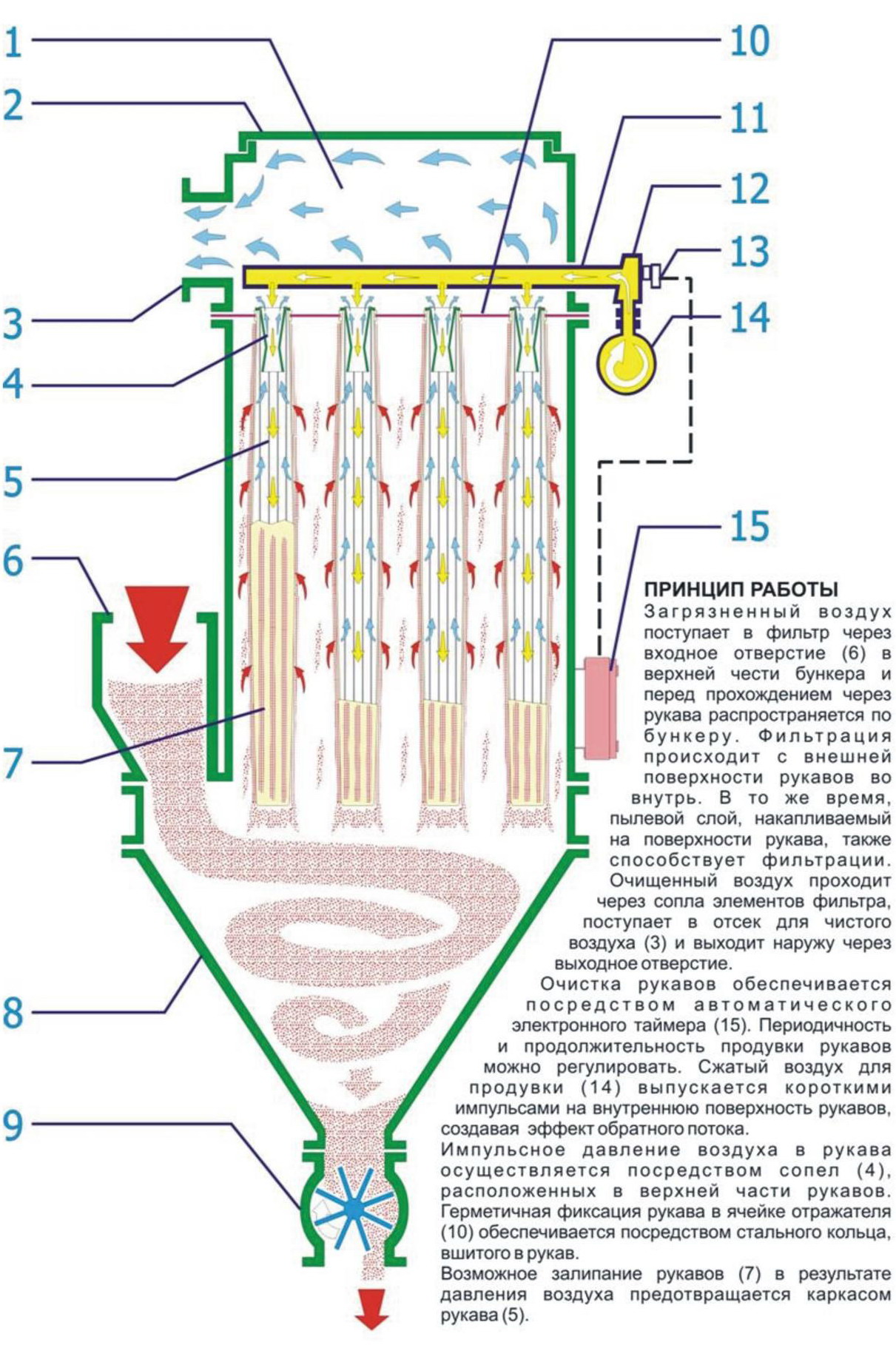

Импульсная продувка

Выполняется с помощью сжатого воздуха, который предварительно очищают и подают небольшими порциями. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается.

Регенерация рукавов картриджей

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Регенерация обычно выполняется в автоматическом режиме. Установленные датчики фиксируют загрязнения, определяют объем собранных твердых отходов, пропускную способность и давление. Если эксплуатационные показатели ухудшаются, сенсор подает сигнал и включает механизм встряхивания или запускает систему продувки.

Особенности замены рукавного фильтра

Конструкция рукавных фильтров обеспечивает качественную очистку воздушных и газовых потоков от мелкодисперсных примесей и способствует равномерному распределению пылевой нагрузки. Она регулирует объем поступающего воздуха и предусматривает возможность замены одного элемента или всей системы фильтрации.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

Во время замены делают следующее:

- Перекрывают заслонки на входном и выходном отсеках.

- Снимают продувочную трубу, которая ведет к поврежденному рукаву или батарее. Демонтаж выполняют через смотровое окно.

- Отсоединяют каркас рукава.

- Удаляют рукав, опуская его в бункер для сбора пыли или поднимая по трубной решетке.

- Устанавливают новый исправный рукав, действуя в обратном порядке. После подсоединения каркас надежно фиксируется и подключается продувочная трубка.

В завершении производят пробный запуск для проверки исправности фильтра. Замену поврежденных деталей, как и полный монтаж нового оборудования, выполняют на основе данных проектной документации. При этом учитывают условия работы систем фильтрации и рекомендации производителя.

Правильная установка и эксплуатация, регулярное обслуживание и своевременная замена поврежденных деталей обеспечат продолжительный срок службы рукавных фильтров. Тщательный выбор материала рукавов с учетом параметров рабочей среды и пылевой нагрузки позволит эффективно очищать воздушные массы от загрязнений без значительных затрат.

Рукавные фильтры с импульсной продувкой

Импульсный рукавный фильтр предназначается для очищения воздушных масс от различных мелкодисперсных пылевых скоплений. В этих приборах вмонтированная система регенерации импульсного продувания сжатыми воздушными массами. В качестве очистительного элемента выступают рукава на металлических опорах. Могут задействоваться в производственных процессах с постоянным циклом, в частности:

- изготовление строительных материалов;

- древесная обработка;

- создание минеральных удобрений;

- литейная промышленность.

Везде он пригодится для улавливания мелкодисперсной пыли.

В комплекте с фильтрами могут идти вентилятор и воздуховод, пылесборная тележка и шлюзовый перегрузчик, который дает возможность проводить непрерывную выловленных пылевых скоплений.

Импульсный рукавный фильтр имеет следующий принцип работы: устройство улавливает пыль фильтрующей тканью при прохождении сквозь нее запыленного воздуха. Пока увеличивается плотность пылевого слоя на поверхности рукавов, пропускающая способность устройства уменьшается. Для этого и была придумана регенерация загрязненных рукавов импульсным обдувом воздуха.

Что касается управлением регенерацией фильтра, то процесс очищения происходит автоматически от щита управления. Чтобы оптимизировать расход сжатого воздуха, предлагается очистка по перепаду давления и непрерывная регенерация через определенные временные промежутки.

Преимущества и недостатки

Благодаря универсальности своей конструкции, а так же широкой опциональности рукавные фильтры имеют массу преимуществ и нашли широкое применение в различных отраслях. Одним из достоинств является то, что они легко встраиваются в технологическую линию, могут быть адаптированы под условия стесненных габаритов. Среди пылеуловителей сухого типа рукавные фильтры имеют наиболее высокую степень очистки – до 99%. Имеют сравнительно низкие эксплуатационные затраты, которые ограничиваются регламентной заменой фильтрующих рукавов один раз в 2-3 года (данный срок зависит от агрессивности среды, температуры и влажности) и периодической заменой пневмоклапанов. Рукавные фильтры могут так же эффективно функционировать в условиях суровой зимы с температурой наружного воздуха до -60С, как и в отапливаемом помещении, что можно отнести это к безусловным достоинствам.

При этом существуют и недостатки рукавных фильтров. Один из них это необходимость подвода сжатого воздуха, к которому имеются особые требования. Например для больших фильтров, обеспечивающих фильтрацию 150-200 тыс. м3/ч загрязненного газа, необходима подача сжатого воздуха в объеме 4000 л/мин. Для некоторых фильтров необходимо применение рукавов из мета-арамида, стекловолокна, полиимида и других дорогих материалов, от правильности подбора которых зависит срок их жизни. Ошибки в подборе фильтрующего материала влекут за собой значительное увеличение стоимости эксплуатации всего оборудования. Фильтровальный материал рукавов подбирается исходя из особенностей фильтруемой среды, свойств и дисперсности пыли. Основные материалы, используемые в рукавных фильтрах: полиэстер (PE), мета-арамид (AR), полиимид (P84), стекловолокно (FG), политетрафторэтилен (PTFE), полиакрилонитрил (PAN), полифениленсульфид (PPS) и другие.

Правила выбора

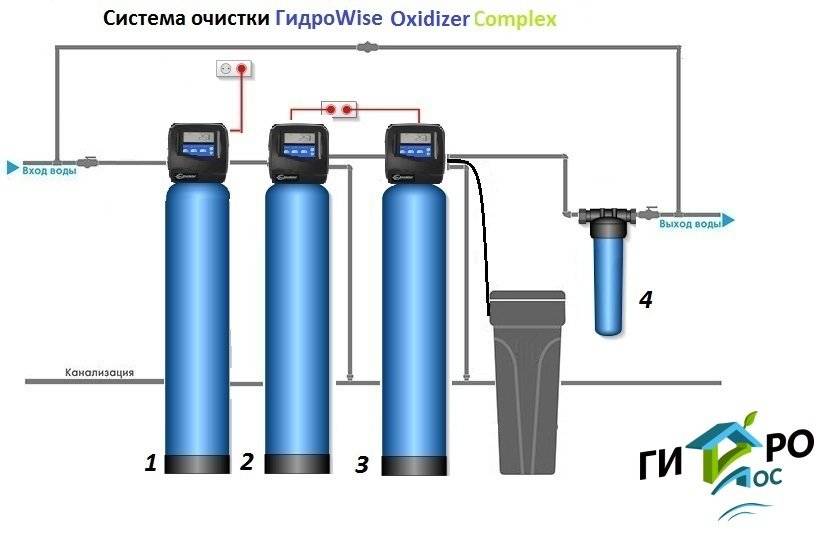

Очистка воды работает эффективно только при условии, что устройство выбирается правильно и соответствует имеющимся требованиям

При этом важно обращать внимание на следующее:

Ионообменные фильтры для жесткой воды приносят пользу там, где вода недостаточно очищена. Если качество воды относительно высокое, то требования к фильтру будут минимальными

Чтобы выполнить проверку уровня жёсткости, можно воспользоваться специальным веществом, которое будет менять свой цвет в зависимости от величины этого параметра.

Важно знать, какая продуктивность работы фильтра необходима. Она выражается в количестве воды, которое должно быть очищено в течение одной минуты

Для домашних устройств эта величина обычно находится в пределах от 2,5 до 5 литров в минуту.

Если применяется регенерация смолы, то необходимо знать, на сколько литров воды её хватает.

Надо учитывать частоту, с которой необходимо менять картриджи. Чем реже это нужно делать, тем меньше потребуется приобретать запасных элементов.

Правильно выбранное устройство обеспечит надёжную и качественную очистку в течение долгого времени.

Принцип работы ионизацилнного фильтраИсточник odstroy.ru

Конструктивные особенности

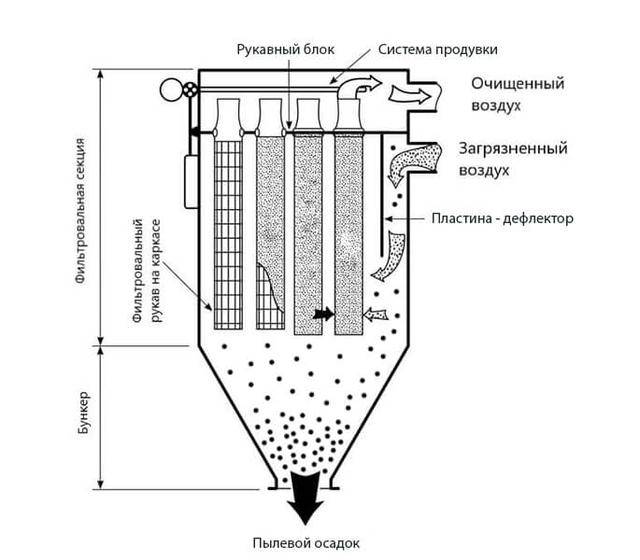

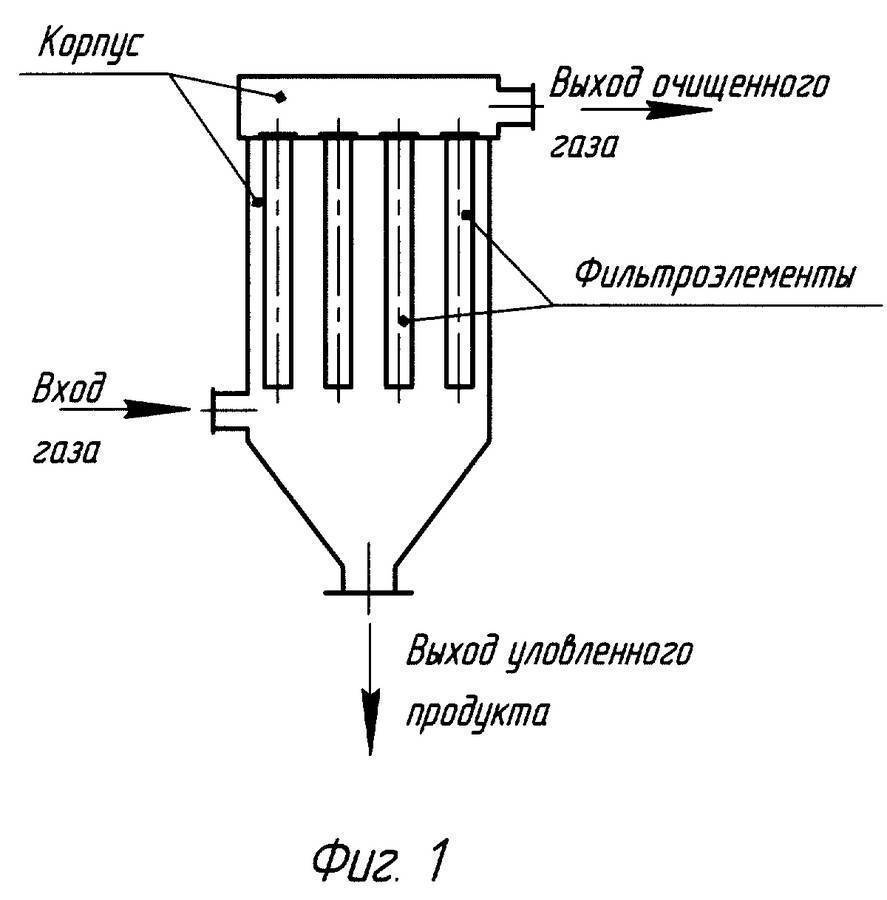

Конструктивно устройство рукавного фильтра включает несколько главных составляющих:

- корпус для размещения в нем других конструктивных элементов;

- бункерная основа;

- фильтрующие элементы.

Рукава в большинстве устройств подвешивают внутри каркаса, а для регулирования производительности очистки используют специальные клапаны. Главной отличительной особенностью у каждого производителя является устройство фильтрующих каналов (рукавов). В качестве материала для их изготовления используют полотно из хлопка, шерсти, стеклоткани или синтетических волокон. Подобное конструктивное решение позволяет минимизировать стоимость фильтрующих элементов.

Функции и назначение

При производстве на предприятиях постоянно загрязняется воздух частичками обрабатываемых материалов. Даже если в цехе установлена хорошая вентиляция, то помещение все равно невозможно полностью очистить, если не использовать специализированное оборудование, к примеру, промышленный фильтр. К основным задачам таких установок относится избавления окружающей среды от технических примесей и частичек пыли.

Некоторые модели также могут осуществлять газоочистку. Если говорить простыми словами, то они выводят из воздуха дым, испарения и производственные газы. Поддерживают и функцию глубокой подготовки окружающего воздуха. То есть они могут дезинфицировать и обеззараживать окружающую среду и даже регулировать микроклиматические характеристики.

Система регенерации может быть двух типов:

- стандартная — очистка газа и регенерация осуществляются одновременно;

- режим, предназначенный для сложных условий эксплуатации. Он производится при отключении той или иной секции работающего оборудования.

Основные виды фильтрующих рукавов

Выбор подходящего рукавного фильтра основывается на особенностях производства и характере продуцируемой в его процессе пыли. Главными критериями, на которые стоит опираться при подборе этого оборудования, являются производительность установки и глубина очистки входящего воздуха

Остальные параметры являются индивидуальными: степень их важности зависит от производственных условий

Например, выбор материала, из которого выполнен фильтр, полностью зависит от особенностей пылевых загрязнителей, которые возникают во время производства.

№1: Различие по производительности оборудования

Рукавные фильтры разделяются на два основных типа: круглые и плоские. Первый вид рассчитан на эксплуатацию на предприятиях с большой пылевой нагрузкой и способен пропускать и очищать достаточно серьезные объемы воздуха: более 100 тыс. м3 в час.

Однако эксплуатация столь производительного оборудования требует дополнительной подачи сжатого воздуха в систему. Объемы потока могут достигать 4000 л в минуту

Плоские рукава обладают более скромной производительностью, однако имеют и более компактную конструкцию. Подобные очистительные системы подойдут для цехов с небольшой пылевой нагрузкой.

№2: Классификация по типу установки рукавов

По типу установки системы с рукавными фильтрами могут быть вертикальными либо горизонтальными. Последние остаются более эффективными, как как пропускают большее количество воздуха или газа.

Сам путь прохождения потока по рукаву является вполне продолжительным, поэтому поры материала фильтра улавливают больше загрязнителей.

Различают рукава и по форме: эллипсоидные, цилиндрические, прямоугольные.

№3: Разновидности по материалу изготовления

На классификацию и принцип работы рукавного фильтра влияет и материал, из которого выполнен фильтровальный элемент. Зачастую он изготавливается из ткани.

Материал, из которого изготовлен рукавный фильтр, напрямую влияет и на износостойкость оборудования. Некоторые виды тканей менее подвержены разрывам и разгерметизации, что способствует более редкой замене фильтра

Это может быть как натуральные хлопок или шерсть, так и синтетические материалы:

- полиэфир;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и пр.

Выбор материала рукава основывается на типе производства, характеристиках фильтруемой смеси, дисперсности и свойствах пыли, агрессивности среды.

В последнее время особой популярностью пользуются нетканые фильтры с более однородной и мелкопористой структурой, которые благодаря волокнистой поверхности удерживают больше загрязнителей.

Виды рукавных фильтров

Различают ряд разновидностей рукавных фильтров для аспирации по типу корпуса: круглые/плоские и квадратные/прямоугольные.

Они разнятся с учетом того, под разрежением или напором они работают. Напорные рукавные фильтры для газа — это тканевые цилиндры, которые усилили антиколлапсными кольцами по всей длине, вставленными в сам материал. Либо одетые на металлический проволочный каркас.

Устройство рукавного фильтра, действующего под разрежением — это цилиндры из плотной ткани. У них имеется дно и горловина различного строения с учетом конструкции крепежа к корпусу рукавного фильтра, на который их устанавливается. Каркас нужен для увеличения рабочей площади и объема, предотвращения схлопывания ткани. Фильтры с круглыми каркасами используют на производствах с высокой степенью запыленности.

На фото представлено устройство круглых рукавных фильтров очистки воздуха.

Фильтр воздушный рукавный плоский имеет одно преимущество. Он занимает меньше места в установке, что позволяет делать ее менее габаритной. Основой рукавного фильтра является сама ткань, от правильного подбора марки которой зависит эффективность действия всей установки.

При выборе ткани следует учитывать ряд технических характеристик:

- Воздушная проницаемость. Это показатель количества проходимого через ткань запыленного воздуха. Для различных производств она существенно различается.

- Плотность материала (масса 1 кв.м). При увеличении плотности увеличивается степень улавливания частиц.

- Эксплуатационная температура. Этот параметр позволяет определиться с тканью в зависимости от температурных характеристик процесса. Они могут быть низкотемпературными (до 100C°) и высокотемпературными (кратковременно до 300C°).

- Устойчивость к агрессивным средам. Параметр учитывает эксплуатацию фильтра для химически активных частиц.

- Необходимый размер задерживаемых частиц. На различных производствах образуются различные по калибру загрязнения, которые необходимо эффективно улавливать. Они могут быть от 1 мкм и до 20-50 мкм и более.

- Регенерация ткани. Этот показатель определяет возможности восстановления улавливающей способности после очистки.

- Влаго-, маслостойкость, антистатичность.

Сюда же входят пункты индивидуальных особенностей: температура образования точки росы и уровень влажности; взрыво- и пожароопасность; насыщенность и токсичность образующейся пыли.

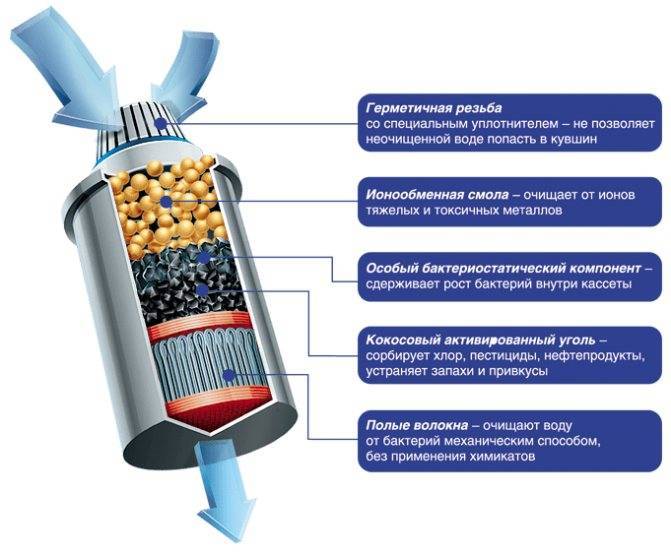

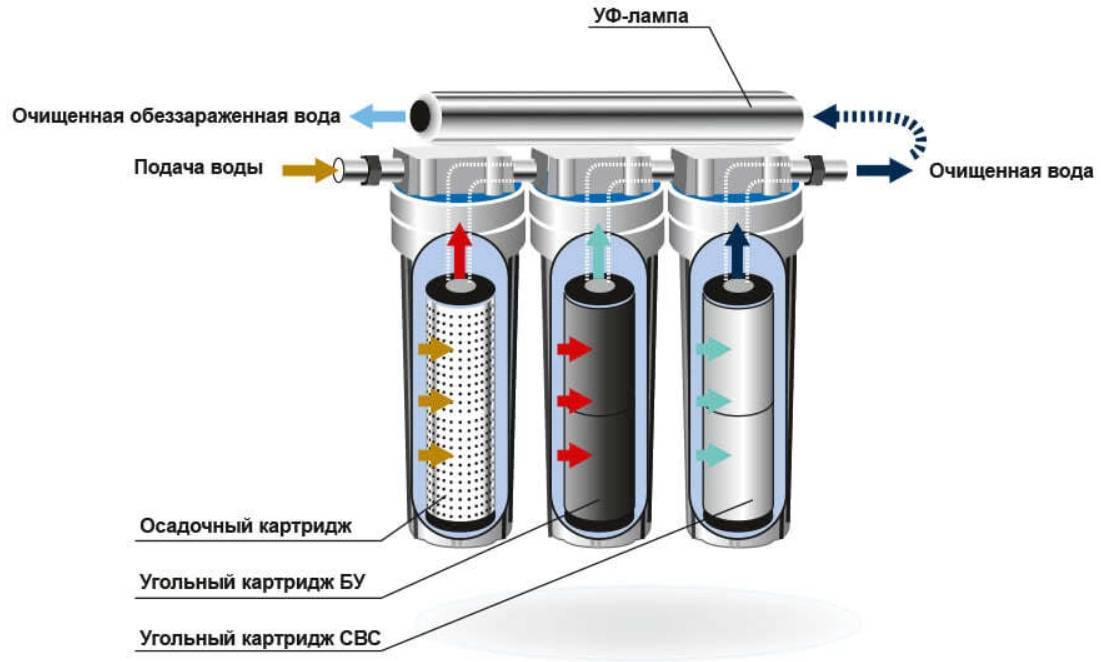

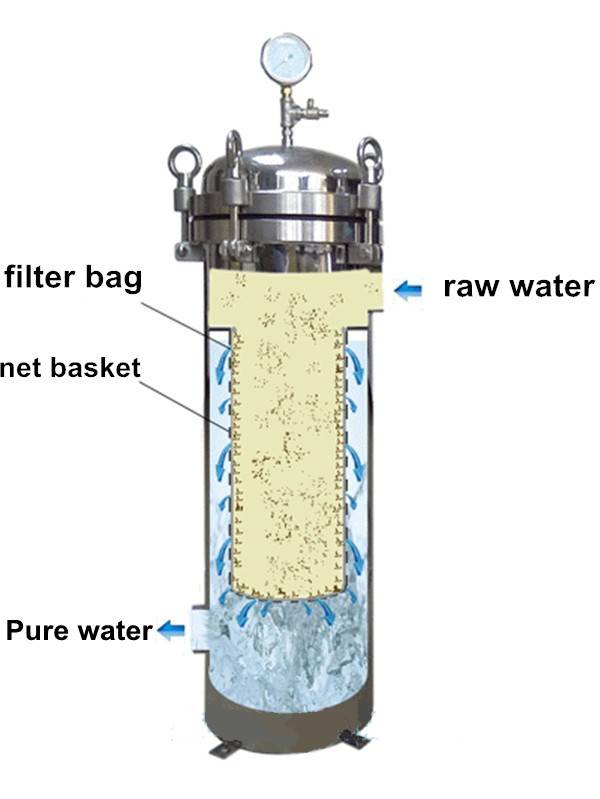

Принцип действия механических фильтров

Работа всех механических фильтров основана на одном принципе работы – прохождение загрязнённой воды через физическую фильтрующую среду. В процессе этого нерастворимые частицы определённых размеров задерживаются фильтрующим элементом, а более мелкие проходят через него дальше.

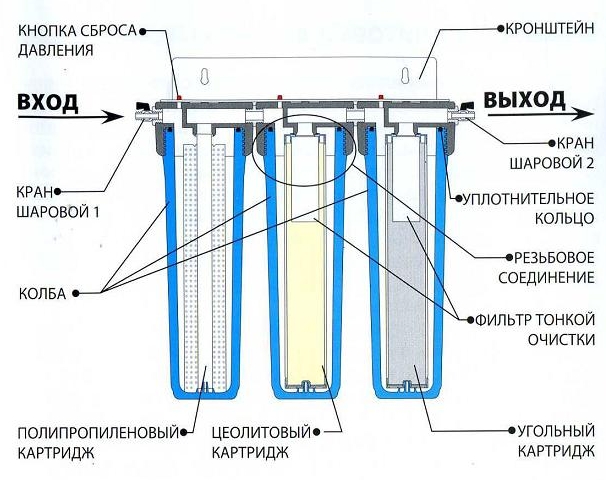

Устройство и подключение

Механический фильтр картриджного типа состоит из корпуса, входных и выходных патрубков для подсоединения в водопроводную систему и съёмного фильтрующего элемента – картриджа. Корпус чаще всего изготавливается из пластмассы. Фильтры для горячей воды могут иметь металлический корпус. Встраиваемые виды рассчитаны на высокое давление воды (давление в водопроводной магистрали).

Механический фильтр подключается в систему последовательно, поэтому он работает только при открывании крана. Для них существует ограничение в мощности потока воды, которое возникает из-за гидросопротивления фильтрующего элемента. Если есть необходимость увеличить поток воды, устанавливают два или более фильтров параллельно.

Картриджные фильтры

К преимуществам картриджных механических фильтров можно отнести такие свойства:

- невысокая стоимость;

- высокая степень очистки;

- значительный ресурс работы;

- возможность совмещения в одном картридже нескольких видов очистки.

Замена картриджей

Все сменные фильтры являются одноразовыми. В качестве фильтрующего материала используется вспененный полипропилен или намоточный полипропилен. Редко применяется стальная сетка (промывной картридж). Различаются модели картриджей для холодной и горячей воды.

Перед заменой фильтрующего элемента необходимо перекрыть подачу воды

При установке нового картриджа необходимо обратить внимание на его взаимозаменяемость со старым и на режим работы (горячая или холодная вода)

Восстановление ионообменной смолы

По мере использования смола будет постепенно терять свои свойства Нужно знать, когда настанет время для регенерации или замены. Если пропустить этот срок, то вновь начнёт поступать не очищенная вода.

Для того чтобы продлить срок службы устройства, можно воспользоваться предварительной фильтрацией. Он, в частности, поможет избежать попадания мелких частиц, что обеспечит лучшую сохранность ионообменной смолы.

В видео рассказано о том, как работает ионообменный фильтр:

Видео описание

Обзор фильтра с ионообменной смолой.

Когда эффективность работы ионного фильтра для воды снизится, можно провести частичную регенерацию материала. Хотя полное восстановление недоступно, тем не менее такая процедура поможет существенно увеличить время использования одного картриджа.

Наиболее простым способом является выполнение обратной промывки. Для этого через картридж пропускают чистую воду в направлении противоположном тому, которое было первоначально. Эту процедуру необходимо выполнять очень аккуратно, что требует наличие определённой сноровки.

Перед промывкой требуется выполнить продувку для того, чтобы частицы смеси не слиплись между собой. После окончания промывки потребуется добавить специальный регенерирующий состав.

Также широко используется другой метод очистки. Чтобы им воспользоваться, нужно выполнить следующие действия:

- Делают три литра солевого раствора. Для него берут соль из расчёта 100 г на каждый литр воды.

- Нужно достать смолу из картриджа.

- Её помещают в солевой раствор на 6-8 часов. Каждый час состав необходимо перемешивать.

- Выполняют промывку смолы чистой водой 2-3 раза.

- Материал насыпают в колбу.

- Через неё нужно сливать воду до тех пор, пока полученная вода не перестанет иметь солёный привкус.

После этого можно приступать к использованию ионного фильтра для очистки воды.

Как работает ионообменная смолаИсточник t0p.info

Преимущества рукавных фильтров NESTRO

Рукавные фильтры NESTRO позволяют предприятию экономить до 40% электроэнергии за счет возврата очищенного воздуха обратно в цех, обеспечивая при этом превосходный результат по очищению работающих станков от пыли, стружки, опилок и других сыпучих материалов. Основными преимуществами наших фильтров являются:

- Широкий диапазон мощностей: от 5 000 м3 до 500 000 м3, с возможностью расширения

- Расположение вентилятора за фильтровальной тканью

- Современные высокоэффективные вакуумные пылевые вентиляторы (внутри рукавного фильтра)

- Высокотехнологичные фильтровальные рукава: остаточная запыленность 0,1 мг/м3

- Низкий уровень шума

- Полная адаптация под потребности производства

- Различные варианты разгрузки (как ручные так и автоматические)

- Самоочистка рукавов с помощью импульсной продувки и вибровстряхивания

Принцип работы

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

- Первый предполагает забор воздуха, который отправляется в очищающий канал.

- На втором этапе производится непосредственно фильтрация.

Есть и еще один процесс, который обладает профилактическим характером — регенерация рукава. Смысл этой стадии основывается на очистке самого канала для фильтрации, в котором скапливается много грязи и пыли

В этом случае важно не спутать с рукавными фильтрами пылесборники мешкообразного типа. Принцип работы фильтров-рукавов заключается в том, что они выводят загрязненный воздух наружу

Другой вариант — когда воздушные массы проходят полноценную очистку и отправляются обратно. Этот режим лучше применять зимой, так как это позволяет экономить на отоплении.

Рукавные системы отличаются технологией очистки каналов-фильтров. Эта операция может производиться по двум технологиям:

- механизированным встряхиванием;

- с помощью импульсной продувки.

Последний вариант предполагает воздействие сжатого воздуха на поверхность канала. В итоге рукавные фильтры продуваются и избавляются от частичек пыли, которые там находятся. Механизированная регенерация производится посредством вибровстряхивания. Устройство формирует довольно существенные колебания, передающиеся по рукавному каналу.

Устройство рукавного фильтра

Очистные устройства собираются из отдельных узлов. По своей конструкции они не сложные. В зависимости от механизма действия рукавного фильтра его конструкция содержит следующие модули:

- остов фильтровальных узлов;

- распределительные камеры для загрязненного и чистого воздуха;

- фильтровальный рукав или их совокупность, находящихся на пути движения загрязненного газовоздушного потока;

- входной клапан воздушного потока;

- выпускной клапан с газорегулятором давления выходящего потока;

- комплекс управления регенерацией рукавных фильтров;

- сборочный бункер для пыли и опорные конструкции.

Сам рукав производят из различных марок и типов тканей, отбор которых обусловлен особенностями возникающих загрязнителей. Рукавные фильтры для очистки от пыли изготавливаются из нетканых иглопробивных материалов на основе:

- полипропилена (PP);

- полиэстера (PE);

- мета-арамида, Номекса (Nomex);

- стекловолокна (FG);

- полиимида (P84);

- полифениленсульфида (PPS);

- политетрафторэтилена, тефлона (PTFE).

Такие нетканые объемные материалы с однотипным микропористым строением могут удерживать большее количество загрязняющих частиц.

Материалы для фильтрационного оборудования

В качестве материалов применяют нержавеющую сталь, пластмассу и черные металлы. Рассмотрим подробнее особенности и характеристики каждого из них.

Нюансы использования нержавейки

Лучшим материалом для изготовления скважинных фильтров является нержавеющая сталь. Она способна выдерживать высокие сминающие и изгибающие воздействия, а легирование делает ее невосприимчивой к окислению.

Трубы из нержавейки отличаются длительным сроком службы, однако стоимость их достаточно высока.

Все эксплуатационные характеристики нержавеющей стали характерны и для изготовленных из нее фильтровой сетки и проволоки, использующейся для навивки на деталь.

Для изготовления скважинного фильтра используется специальная сетка из металла или из синтетических нитей

Особенности применения пластика

Пластмасса – еще один материал, который широко используется для производства фильтров. Пластик абсолютно инертен, поэтому не подвержен процессам окисления. Он очень прост в обработке и имеет длительный срок эксплуатации.

Стоимость деталей из пластмассы невелика, что очень привлекает владельцев скважин.

Скважинные фильтры из пластиковых труб очень просты в обработке и стоят недорого. Однако их можно использовать только на небольших глубинах, что обусловлено небольшим запасом прочности

Основным недостатком пластика является низкая прочность. Вследствие этого он не способен выдерживать серьезные сдавливающие нагрузки, которые характерны для больших глубин.

Тонкости использования черных металлов

Черные металлы в качестве фильтров можно использовать только для скважин, дающих воду для технических целей. Это обусловлено тем, что они окисляются водой, в результате чего в ней появляется оксид железа. Медики не доказали, что он вреден для организма.

Однако при концентрации этого вещества больше, чем 0,3 мг/л вода будет оставлять неприятные желтые пятна на сантехнике, посуде и белье. Оцинкованные черные металлы тоже подвержены окислению.

Визуально вода с небольшим количеством примесей выглядит практически прозрачной. Но налет, образующийся на сантехнике, заставляет задуматься о вреде для здоровья при использовании такой воды в качестве питьевой

В результате чего в воде появляется не только оксид железа, но и оксид цинка. Последний раздражает слизистые оболочки и приводит к расстройству пищеварения.

Таким образом, специалисты настоятельно не рекомендуют использовать для изготовления фильтров для скважины черные металлы, в том числе и оцинкованные.

Это касается не только основы, но и фильтровой сетки, нижних секций обсадных труб, а так же проволоки, которая используется при креплении и изготовлении конструкции. В противном случае воду, полученную из скважины с таким фильтром, можно будет использовать только для технических целей.

Таким образом, для глубоких скважин следует лучше всего использовать детали из нержавеющей стали, а для небольших глубин или в случае использования дополнительной обсадной трубы оптимально монтировать пластиковые комплектующие.

Монтаж оборудования

В условиях промышленного производства установка выполняется в соответствии с проектным решением. Более того, конструкция пылеулавливающей машины нередко проектируется специально для конкретной площадки целевого предприятия. Монтаж реализуется на специально подготовленном фундаменте с дальнейшей фиксацией металлическими профильными элементами – крепление выполняется болтовыми соединениями или сваркой. В современном исполнении фильтр промышленный может интегрироваться в инженерную инфраструктуру предприятия. Это касается не только ввода в вентиляционную или аспирационную группу, но и организации более широкой связки с другими системами. Для этого как раз и предусматривается контроллер с программным управлением комплексами промышленных агрегатов.

Рукав

Фильтрующий элемент оборудования представляет собой рукав, изготовленный из иглопробивной нетканой материи. Существуют две основных конструкции:

- эллипсная, размещаемая как в вертикальном, так и в горизонтальном положении;

- круглая, подходящая для использования только в вертикальном расположении.

Средний период эксплуатации рукавов составляет около 3 лет, в некоторых случаях они могут использоваться более 7 лет. Несмотря на это, эффективность оборудования напрямую зависит от регулярной замены рукавов. Также рекомендуется использование современных тканей, снижающих остаточную запыленность.

Какой самый современные тренд грубой фильтрации?

Это развитие грубой фильтрации после отмучивания. Причина однозначна. Отправить для брожения более менее чистый сок. Чистится на столько на сколько винодел захотятт. Но надо понять что нельзя отфильтровать сок до высочайшей чистоты и думать что это будет лучшее вино, но даже не на оборот , оставьте как можно больше нечистот и будет лучшее вино. Правда где-то по середине. Всё завысит от намерении винодела. Он должен знать когда, на чём и как фильтровать. Это сложная тема прежде всего у соков, на передовых винзаводах, которые этим занимаются, что некоторые соки отфильтруют значительно до высочайшей чистоты, некоторые мало, наоборот у некоторых даже проводят купаж, в течение которой часть шлама, после продуманного обсуждения технологом, возвращается в отфильтрованный сок, чтобы достигнуть правильного уровня содержимого шлама для будущего развития вина во время брожения или после его окончания.

Франтишек Билек

Специалист на фильтрацию и директор компании ООО Bílek Filtry

Статья была публицированна в журнале“Vinař Sadař“(винодель-садовод).

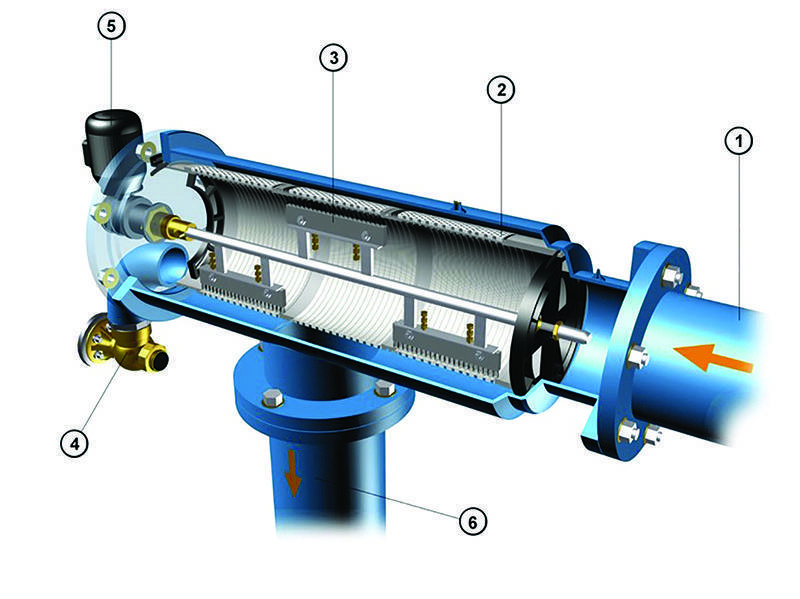

Ключевые достоинства самопромывных фильтров

У самопромывных устройств есть масса достоинства, пожалуй, главное из них – это возможность сэкономить на покупке картриджей, которые со временем все равно приходится выбрасывать, т.к. срок их эксплуатации весьма невелик.

- Экономия на покупке новых картриджей.

- Возможность чистки без остановки подачи воды.

- Качественная очистка воды – тонкая и грубая.

- Требуют минимального обслуживания.

- Доступные для большинства цены.

Так что, если вы всерьез задумались повысить качество водопроводной воды, рекомендуем обратить внимание на такое эффективное и экономичное устройство, как самопромывной фильтр для воды